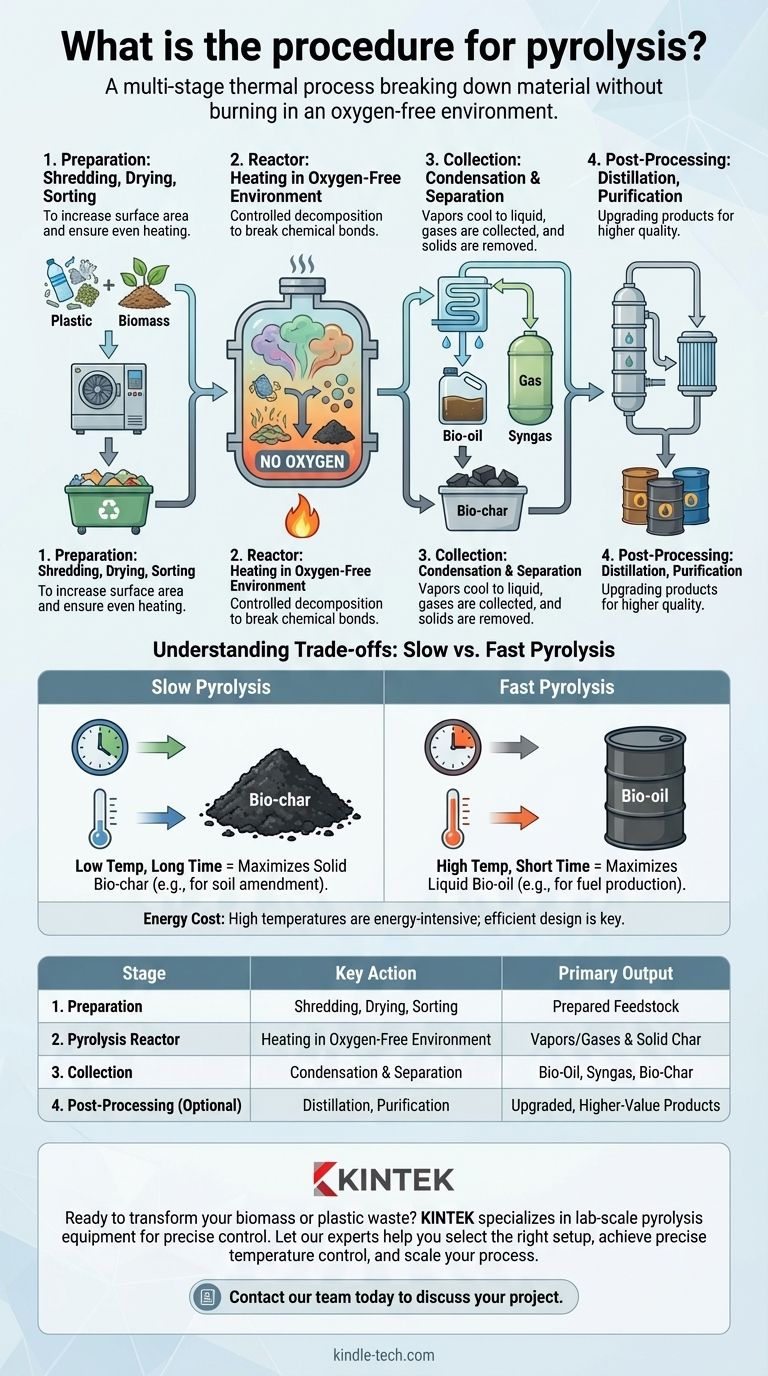

本質的に、熱分解の手順は、プラスチックやバイオマスなどの物質を燃焼させることなく分解する多段階の熱プロセスです。まず、物質の準備(破砕と乾燥)から始まり、次に密閉された酸素のない反応器で加熱して分解を誘発します。最後に、生成されたガス、液体、固体の生成物を回収・分離してさらに利用します。

熱分解は単一の固定された手順ではなく、制御された分解プロセスです。目標に応じて、加熱速度と時間を調整することで、より価値のある液体燃料が生成されるか、より安定した固体炭素が生成されるかが根本的に変わるため、「適切な」手順は完全に目的に依存します。

基本原理:燃焼させない加熱

手順を理解するためには、まず基本原理を理解する必要があります。熱分解は、焼却や燃焼とは根本的に異なります。

熱化学分解とは?

熱分解は、高温を利用して物質内の長く複雑な化学結合を切断します。これにより、より小さく、より単純で、多くの場合より価値のある分子に分解されます。

このプロセスは物質の化学エネルギーを破壊するのではなく、単に異なる形態に再配置するだけです。

酸素のない環境の重要な役割

この分解は、酸素が存在しない密閉された反応器内で行われます。これがプロセスの最も重要な要素です。

酸素がないため、物質は燃焼(燃える)することができません。灰や煙になる代わりに、液体(バイオオイル)、固体(バイオ炭)、ガス(合成ガス)に分解されます。

熱分解のワークフロー(段階的)

原料(投入物質)によって具体的な手順は異なりますが、一般的なワークフローは明確で論理的な順序に従います。

ステージ 1:原料の準備

反応器に入る前に、原料を準備する必要があります。これには通常、表面積を増やし、均一な加熱を確実にするための破砕または粉砕が含まれます。

また、プロセスの効率を妨げる可能性のある水分を除去するために、物質は乾燥されます。最後に、非目標物質(プラスチック廃棄物に混入した金属など)は分離されます。

ステージ 2:熱分解反応器

ここが操作の中心です。準備された原料が反応器に供給され、密閉されて酸素がパージされます。

熱が加えられ、物質は分解し始めます。蒸気とガスが発生し、反応器から排出され、固体炭素物質(バイオ炭)が内部に残ります。

ステージ 3:生成物の回収と分離

反応器から排出される高温のガス流は、凝縮ユニットに導かれます。ここで、凝縮可能な蒸気が冷却され、熱分解油またはバイオオイルとして知られる液体になります。

残りの非凝縮性ガス(合成ガス)は別途回収されます。サイクルの完了後、固体のバイオ炭が反応器の下部から取り出されます。

ステージ 4:後処理(オプション)

必要な品質に応じて、生成物はアップグレードされる場合があります。例えば、バイオオイルは蒸留と精製を受けて、より高品質の燃料に精製することができます。合成ガスも、発電に使用するために洗浄することができます。

トレードオフの理解:遅い熱分解 vs. 速い熱分解

熱分解の生成物は固定されていません。プロセスパラメータを制御することで、最大化したい製品を選択できます。主な違いは、遅い熱分解と速い熱分解です。

遅い熱分解:固体のバイオ炭の最大化

この方法は、より低い温度でより長い時間(数時間かかる場合もある)かけて物質を加熱することを含みます。

この遅いプロセスは炭素構造の形成を促進し、バイオ炭の高い収率をもたらします。これは、主な目標が土壌改良などの用途のための安定した固体炭素製品を生産することである場合に好ましい方法です。

速い熱分解:液体のバイオオイルの最大化

これは燃料生産のための最も一般的なアプローチです。物質は非常に高い温度に急速に加熱され、反応全体はわずか数秒で完了します。

これらの条件下で物質は凝縮可能な蒸気に「分解」され、バイオオイルの収率(重量で最大60%)が最大化されます。合成ガスとバイオ炭は副産物として生成されます。

エネルギーコスト

あらゆる熱分解操作にとって重要なトレードオフは、そのエネルギー要件です。反応器内の高温に到達し、維持することはエネルギー集約的なプロセスです。効率的なシステム設計と、生成された合成ガスを操作の動力源として使用する可能性が、経済的実現可能性の鍵となります。

目的に合ったプロセスの選択

熱分解手順の選択は、明確な目的によって推進されるべきです。あなたのアプリケーションにとってどの最終製品が最も価値があるかを考慮してください。

- 貴重な液体燃料(バイオオイル)の生成が主な焦点である場合: 液体収率を最大化するには、速い熱分解を使用する必要があります。

- 安定した固体炭素(バイオ炭)の生産が主な焦点である場合: 可能な限り高い炭収率を確保するために、遅い熱分解を使用する必要があります。

- 廃棄物量の削減が主な焦点である場合: どちらの方法も効果的ですが、副産物であるオイルと炭のどちらがあなたにとってより価値のある最終市場を持っているかに基づいて決定を下すべきです。

これらの原理を理解することで、熱分解の手順を選択し微調整し、低価値の物質を貴重な資源に効果的に変換することができます。

要約表:

| ステージ | 主なアクション | 主な生成物 |

|---|---|---|

| 1. 準備 | 破砕、乾燥、選別 | 準備された原料 |

| 2. 熱分解反応器 | 酸素のない環境での加熱 | 蒸気/ガスと固体炭 |

| 3. 回収 | 凝縮と分離 | バイオオイル、合成ガス、バイオ炭 |

| 4. 後処理(オプション) | 蒸留、精製 | アップグレードされた、より価値の高い製品 |

バイオマスやプラスチック廃棄物を貴重な資源に変える準備はできましたか?

適切な熱分解手順は、バイオオイル、バイオ炭、または合成ガスの出力を最大化するための鍵です。KINTEKは、ラボスケールの熱分解装置と消耗品の専門家であり、特定の目標に合わせてプロセスを最適化するために必要な正確な制御を提供します。

当社の専門家がお手伝いします:

- 遅い熱分解または速い熱分解に適した反応器設定の選択。

- 目的の製品収率をターゲットにするための正確な温度制御の実現。

- 研究開発から生産へのプロセスの効率的なスケールアップ。

今すぐ当社のチームに連絡してプロジェクトについてご相談いただき、KINTEKのソリューションがお客様の熱分解の成功をどのように後押しできるかをご確認ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器