その核となる原理として、化学気相成長(CVD)は、ガス相から表面に固体薄膜を形成するプロセスです。必要な化学元素を含む前駆体ガスが反応チャンバーに導入され、そこで加熱されることにより、基板上で反応・分解し、目的の材料を層状に堆積させます。

CVDの本質的な原理は、単に表面をコーティングするだけでなく、熱によって誘発される制御された化学反応を通じて、基板上に新しい固体材料を直接合成することです。これは、気体状の成分から原子ごとに膜を構築するボトムアップの構築プロセスです。

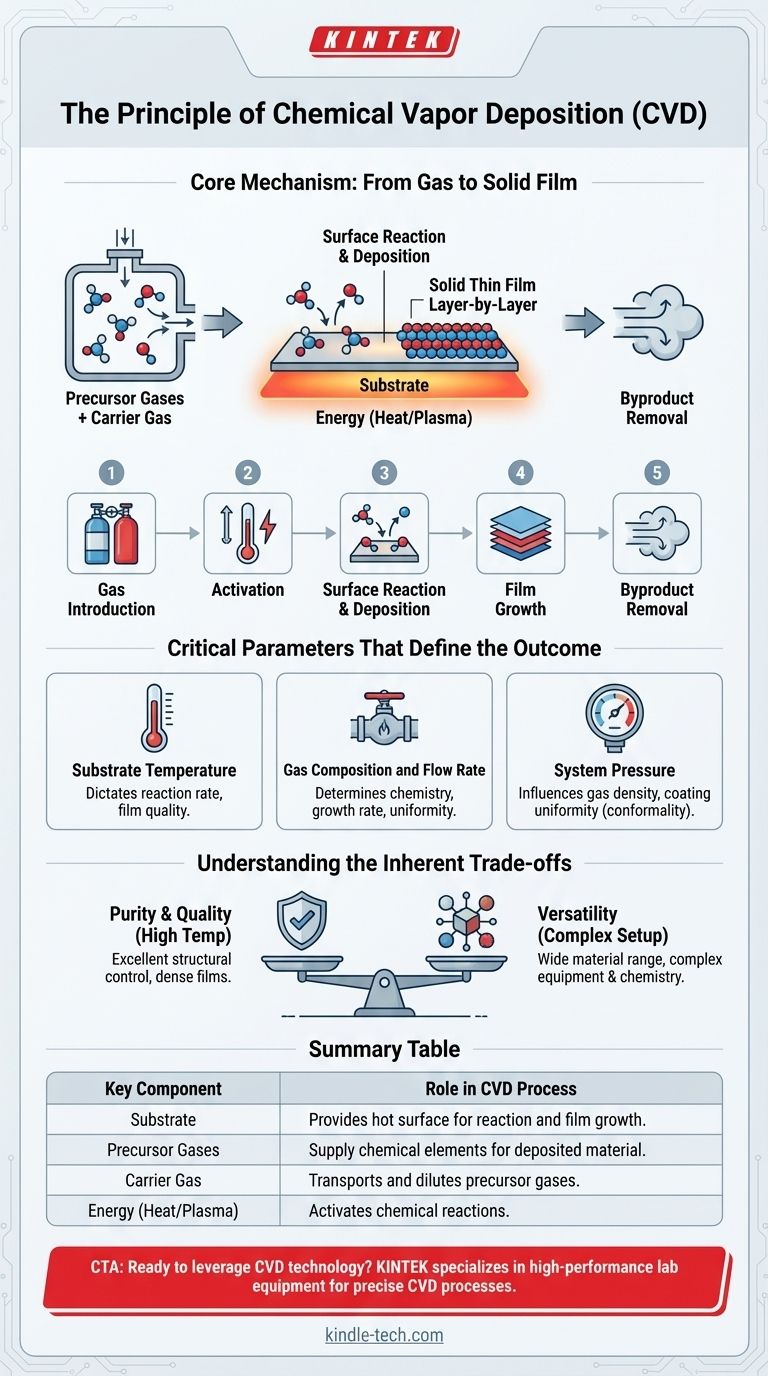

核となるメカニズム:ガスから固体膜へ

CVDを真に理解するには、それが微視的なスケールで進行する制御された化学的構築プロジェクトとして視覚化する必要があります。このプロセスは、いくつかの主要な構成要素と正確な一連の出来事に依存しています。

必須の要素

- 基板:これはコーティングされる材料またはワークピースです。その主な役割は、化学反応を触媒し、局所化する高温の表面を提供することです。

- 前駆体ガス:これらは、堆積させたい原子を含む揮発性分子です。例えば、シリコンを堆積させるには、シランガス(SiH4)を使用する場合があります。

- キャリアガス:アルゴンや窒素のような不活性ガスは、前駆体ガスを希釈し、チャンバー内を制御された速度で輸送するためによく使用されます。

- エネルギー:熱が最も一般的に使用されるエネルギー源です。基板は通常、化学結合を切断するために必要なエネルギーを供給するために、数百から数千℃に加熱されます。一部のバリアントでは、プラズマがより低い温度でガスを励起するために使用されます。

段階的なプロセス

- ガス導入:前駆体ガスとキャリアガスの正確な混合物が密閉された反応チャンバーに流入します。

- 活性化:ガスは加熱された基板上を流れます。高温が化学反応を開始するための活性化エネルギーを提供します。

- 表面反応と堆積:前駆体ガス分子は、高温の基板表面上またはその非常に近くで分解または相互に反応します。この反応の固体生成物が基板上に堆積し、膜を形成します。

- 膜成長:この堆積が続き、膜を層状に構築します。プロセスは特定の厚さと材料構造を達成するように制御されます。

- 副生成物除去:反応からの気体状の副生成物(例:シランからの水素ガス)は、ガスの流れによって運び去られ、チャンバーから排出されます。

結果を決定する重要なパラメータ

堆積された膜の品質、組成、構造は偶然ではありません。それらは、CVDプロセス内のいくつかの主要な変数を注意深く制御した直接の結果です。

基板温度

これはおそらく最も重要なパラメータです。温度は化学反応の速度を決定します。低すぎると反応が起こらず、高すぎると望ましくない相や膜品質の低下が生じる可能性があります。

ガス組成と流量

最終的な膜の化学的性質は、導入する前駆体ガスによって直接決定されます。流量は、基板表面への反応物の供給に影響を与え、それが膜の成長速度と均一性に影響します。

システム圧力

反応チャンバー内の圧力は、ガスの密度と分子が基板に到達する経路に影響を与えます。これは、膜の純度と、複雑な非平面表面を均一にコーティングする能力(その「コンフォーマル性」)に重要な役割を果たします。

固有のトレードオフを理解する

他の強力な技術と同様に、CVDには認識すべき基本的なトレードオフが伴います。これらを理解することで、なぜCVDが特定のアプリケーションに選択され、他のアプリケーションには選択されないのかが明確になります。

純度と品質 vs. 条件

CVDは、非常に純粋で高密度、密着性の高い膜を優れた構造制御で製造できることで知られています。これが半導体産業の礎となっている理由です。

トレードオフは、この品質を達成するには非常に高い温度が必要になることが多いことです。これらの温度は、特定の基板材料を損傷したり、根本的に変化させたりする可能性があり、適用可能な範囲を制限します。

汎用性 vs. 複雑性

このプロセスは信じられないほど汎用性があります。前駆体ガスを変更することで、絶縁体や半導体から硬質金属、さらには合成ダイヤモンドまで、幅広い材料を堆積させることができます。

しかし、これには高温、真空条件、そして多くの場合、有毒または腐食性の前駆体ガスを扱うための複雑な装置が必要です。化学は複雑で、目的の材料ごとに特有である場合があります。

CVD原理の考え方

この原理を理解する最良の方法は、それがさまざまな技術的目標を達成するためにどのように適用されるかを見ることです。

- 半導体製造が主な焦点の場合:CVDを、シリコンウェーハ上に極めて高い精度で重要な絶縁層(二酸化シリコンなど)や導電性経路(多結晶シリコンなど)を構築するために使用されるプロセスとして考えてください。

- 耐摩耗性が主な焦点の場合:CVDを、工業用切削工具に窒化チタンなどの超硬質コーティングを作成し、その動作寿命を劇的に延ばす方法として見てください。

- 先端材料が主な焦点の場合:CVDを、メタンガスから大型で高純度の合成ダイヤモンドを成長させるなど、他の方法では製造が困難な材料を合成するための基本的な技術として見てください。

最終的に、化学気相成長は、気相から固体材料を表面に直接化学的に構築するための高度に制御された方法です。

要約表:

| 主要構成要素 | CVDプロセスにおける役割 |

|---|---|

| 基板 | 反応と膜成長のための高温表面を提供する |

| 前駆体ガス | 堆積材料の化学元素を供給する |

| キャリアガス | チャンバー内で前駆体ガスを輸送および希釈する |

| エネルギー(熱/プラズマ) | 分解と堆積のための化学反応を活性化する |

CVD技術を研究室で活用する準備はできていますか? KINTEKは、精密な化学気相成長プロセス向けの高性能実験装置と消耗品を専門としています。半導体製造、材料科学、または工業用コーティングのいずれの分野でも、当社のソリューションは優れた膜品質、密着性、およびプロセス制御を保証します。今すぐ専門家にお問い合わせください。お客様の特定のCVDアプリケーションをサポートし、研究または生産成果を向上させる方法についてご相談いただけます。

ビジュアルガイド

関連製品

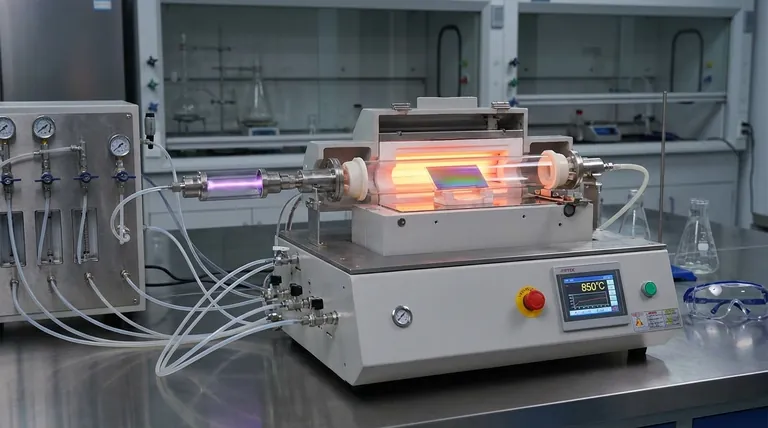

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)