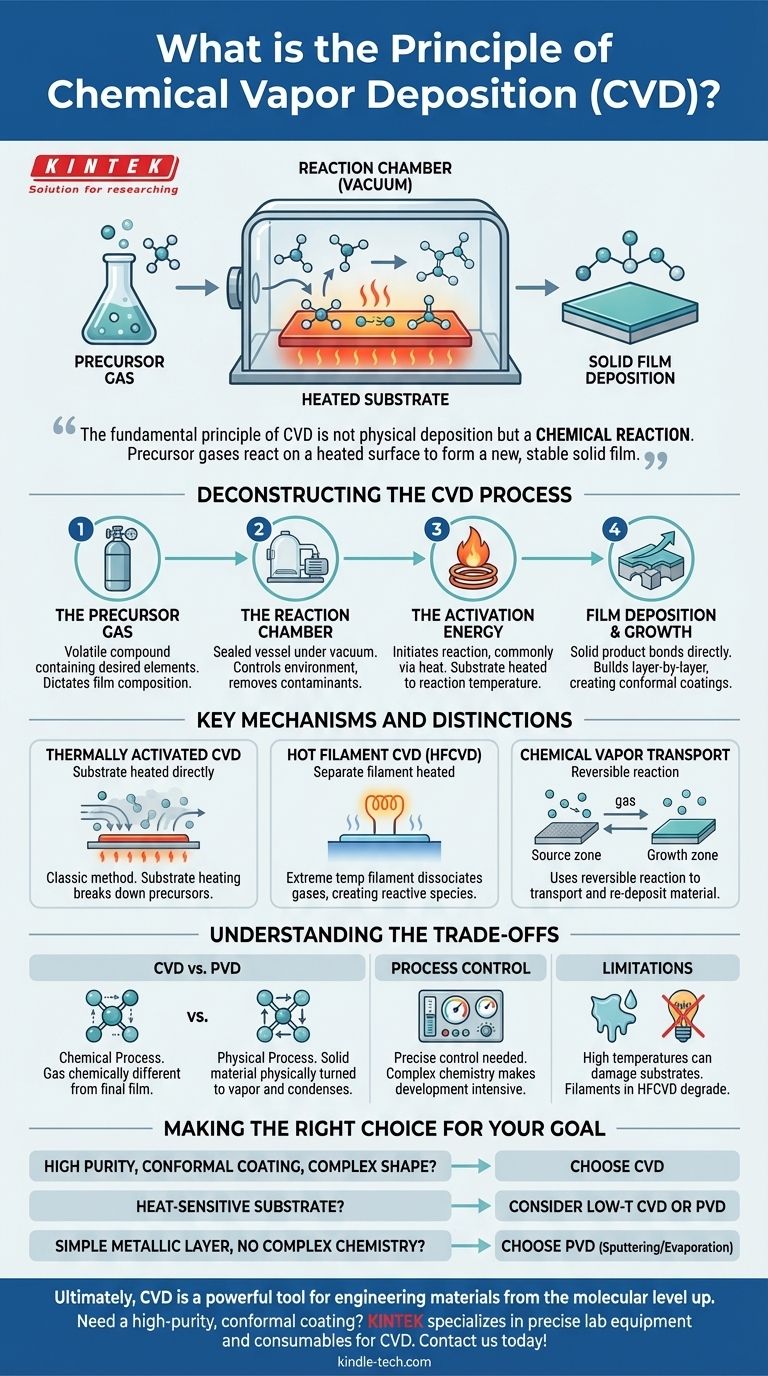

その核心において、化学気相成長(CVD)は、前駆体として知られる気体分子を、基板表面上に薄膜として堆積する固体材料へと変換する製造プロセスです。この変換は化学反応によって促進され、通常は真空チャンバーのような制御された環境内の高温によって活性化されます。その結果、原子レベルで構築された、非常に純粋で均一なコーティングが得られます。

CVDの基本原理は物理的な堆積ではなく、化学反応です。前駆体ガスがチャンバーに導入され、そこで加熱された表面上で反応または分解し、基板に直接結合する新しい安定した固体膜を形成します。

CVDプロセスの分解

CVDを真に理解するためには、その本質的な段階に分解する必要があります。各ステップは、成膜される膜の最終的な特性を制御するために重要です。

前駆体ガス

前駆体とは、堆積させたい元素を含む揮発性の化学化合物です。これは気体の状態で反応チャンバーに導入されます。

前駆体の選択は、最終膜の組成と、反応に必要な条件(温度や圧力など)を決定するため、極めて重要です。

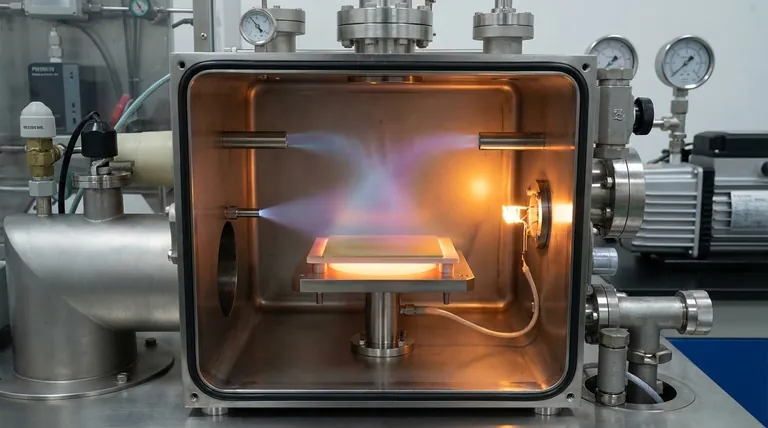

反応チャンバー

プロセス全体は反応チャンバー内で行われます。これは通常、環境条件を精密に制御できる密閉された容器です。

ほとんどの場合、チャンバーは真空状態に保たれます。これは2つの目的を果たします。汚染の原因となる不要な大気ガスを除去することと、前駆体ガスが基板表面に向かって輸送されるのを助けることです。

活性化エネルギー

化学反応はエネルギーの投入なしには起こりません。CVDでは、これは活性化エネルギーとして知られており、最も一般的には熱によって供給されます。

基板はしばしば特定の反応温度に加熱されます。前駆体ガスがこの高温の表面に接触すると、分解するか、他のガスと反応して目的の固体材料を形成するのに十分なエネルギーを得ます。

膜の堆積と成長

化学反応が引き起こされると、生成された固体は基板表面に直接結合します。

このプロセスは時間とともに継続し、材料は層状に積み重なっていきます。表面の化学反応によって駆動されるため、CVDはコンフォーマルコーティング(複雑で平坦でない形状にも均一にコーティングできること)を作成するのに非常に優れています。

主要なメカニズムと区別点

熱が最も一般的な活性化因子ですが、異なるCVD法は化学反応を開始するためにさまざまな技術を使用します。この区別は、プロセスの多様性を理解するために重要です。

熱活性化CVD

これは古典的なCVDの形態です。基板が加熱され、その上を流れる前駆体ガスを分解するために必要な熱エネルギーが供給されます。この熱分解の固体副生成物が膜を形成します。

ホットフィラメントCVD(HFCVD)

場合によっては、基板全体ではなく、個別の素子が加熱されます。例えば、HFCVDでは、耐火金属フィラメント(タングステンやタンタルなど)が極度の高温(2000 K超)に加熱されます。

この高温フィラメントは、メタン(CH4)や水素(H2)などの前駆体ガスを効率的に解離させ、反応性の化学種を生成し、それらが近くの、しばしばより冷たい基板上に堆積します。

化学気相輸送

この方法は可逆的な化学反応を利用します。「ソースゾーン」で、固体材料が輸送剤と反応してガスになります。このガスは「成長ゾーン」(通常は異なる温度)に移動し、そこで逆反応が起こり、元の材料が純粋な結晶膜として再堆積します。

トレードオフの理解

どのプロセスも完璧ではありません。CVDの限界を理解することは、その適切な適用と、他の技術との比較のために不可欠です。

CVDと物理気相成長(PVD)の比較

最も重要な区別は、CVDが化学プロセスであるのに対し、PVDは物理プロセスであるという点です。

PVDでは、固体材料が物理的に蒸気に変換され(加熱またはイオン衝撃による)、基板上に単に凝縮します。CVDでは、前駆体ガスは最終膜とは化学的に異なり、表面での反応によって生成されます。

プロセス制御と複雑性

CVD膜の品質は、ガス流量、温度、圧力の精密な制御に依存します。根底にある化学は複雑になる可能性があり、プロセス開発は一部のPVD技術よりも集中的になります。

材料と基板の制限

多くの熱CVDプロセスで必要とされる高温は、プラスチックや特定の合金などの敏感な基板を損傷する可能性があります。さらに、HFCVDのような方法で使用されるフィラメントは時間の経過とともに劣化し、不純物の混入やプロセスのドリフトを引き起こす可能性があります。

目標に応じた適切な選択

成膜技術の選択は、材料またはコンポーネントに求められる結果に完全に依存します。

- 複雑な形状に対する非常に純粋で高密度かつコンフォーマルなコーティングが主な焦点である場合: 膜は表面化学反応によって構築されるため、CVDがしばしば優れた選択肢となります。

- 熱に敏感な基板を扱っている場合: 低温CVDのバリエーション、または多くの場合、より低温で実施できるPVDのような代替手段を検討する必要があります。

- 複雑な化学を伴わずに単純な金属層を堆積することが目標である場合: PVD(スパッタリングや蒸着)のような物理プロセスの方が、より直接的で費用対効果の高い解決策となる可能性があります。

結局のところ、化学気相成長は、分子レベルから材料を工学的に設計するための強力なツールです。

要約表:

| CVDプロセス段階 | 主な機能 |

|---|---|

| 前駆体ガス | 膜の元素を揮発性の形で供給する。 |

| 反応チャンバー | プロセス用の制御された、多くの場合真空の環境を提供する。 |

| 活性化エネルギー | 化学反応を開始する(通常は熱による)。 |

| 膜の堆積 | 基板表面上に固体材料を層ごとに構築する。 |

研究または生産のために高純度でコンフォーマルなコーティングが必要ですか?

CVDの原理は、複雑な形状への均一な膜の作成に理想的です。KINTEKでは、CVDおよびその他の堆積技術を効果的に実装するために必要な正確なラボ機器と消耗品の提供を専門としています。当社の専門知識は、特定の基板と材料の目標に最適なシステムを選択するのに役立ち、最適な性能と結果を保証します。

当社のソリューションがお客様のラボの能力をどのように向上させるかについて、今すぐお問い合わせください。 お問い合わせフォームからご連絡ください。さあ、始めましょう!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置