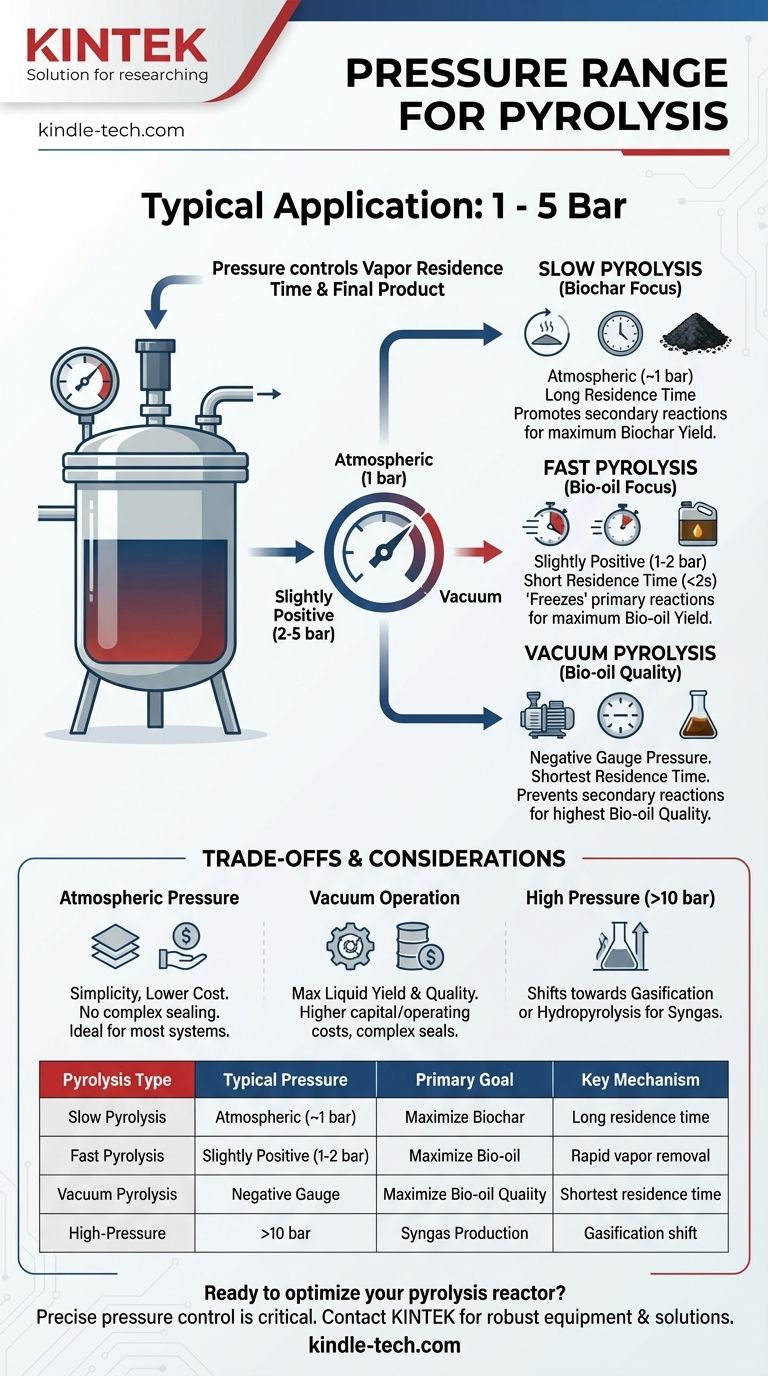

ほとんどの用途において、熱分解は常圧またはそれに近い圧力で実施されます。 特定の結果のために特殊な高圧または真空条件も存在しますが、遅い熱分解から速い熱分解に至るまで、熱分解プロセスの大部分は、エンジニアリングと管理が容易な圧力範囲、通常は1~5 bar(大気圧からわずかに正圧)で動作します。

重要な洞察は、熱分解における圧力は特定の高い値または低い値に達することではなく、蒸気の滞留時間を制御するために使用されるツールであるということです。この制御こそが、最終的な生成物が主にバイオ炭、バイオオイル、またはガスのいずれになるかを決定するものです。

圧力が重要な制御パラメータである理由

圧力は、温度と加熱速度と並ぶ、熱分解における3つの主要な制御レバーの1つです。その主な機能は、バイオマスの初期分解中に生成された揮発性ガスが、高温の反応ゾーンに留まる時間に影響を与えることです。

蒸気滞留時間の役割

蒸気滞留時間とは、熱分解蒸気が凝縮または除去される前に反応器内で費やす平均時間のことです。

運転圧力を高くすると、これらの蒸気が反応器内に留まる時間が長くなります。逆に、真空(負圧)下または掃引ガスの高流量下で運転すると、これらの蒸気はほぼ瞬時に引き出されます。

製品収率への影響

この滞留時間は、最終的な製品分布を直接決定します。

滞留時間が長い場合(常圧または高圧で達成される)は、二次反応が起こり、初期蒸気がさらに非凝縮性ガス(CO、H₂など)や二次炭素に分解されます。

滞留時間が短い場合(真空または急速な蒸気除去で達成される)は、反応を一次分解段階で「凍結」させます。これにより凝縮性蒸気が保持され、液体バイオオイルの収率が最大化されます。

異なる熱分解タイプのための圧力条件

最適な圧力設定は、目的とする最終製品に完全に依存します。

遅い熱分解(バイオ炭用)

遅い熱分解は通常、常圧で実施されます。

この条件は、遅い加熱速度と相まって、蒸気滞留時間を最大化します。これは、蒸気をより多くのガスに分解し、最も重要なこととして、固体部分により多くの炭素を堆積させる二次反応を促進し、バイオ炭収率を最大化します。

速い熱分解(バイオオイル用)

速い熱分解もまた、わずかに正圧(例:1~2 bar)を伴い、常圧付近で動作します。

圧力は常圧ですが、反応器は極めて短い蒸気滞留時間(2秒未満)になるように設計されています。わずかな正圧は、蒸気を反応器からクエンチシステムへ迅速に押し出すのに役立ち、二次反応を防ぎ、バイオオイル収率を最大化します。

真空熱分解(バイオオイルの特殊なケース)

この方法は真空(負のゲージ圧)下で動作します。

真空熱分解は、蒸気を反応ゾーンから積極的に引き出すことにより、可能な限り最短の滞留時間を達成します。これは二次反応を防ぐ最も効果的な方法であり、常圧での速い熱分解と比較して、より高品質で高量のバイオオイルをもたらすことがよくあります。

トレードオフの理解

運転圧力を選択することは、プロセスの効率とエンジニアリングの複雑さおよびコストとのバランスを取ることを含みます。

常圧での運転

主な利点はシンプルさと低コストです。装置は大きな圧力差に耐える必要がないため、反応器の設計とシーリングがはるかに容易で安価になります。これは、ほとんどのバイオ炭および多くのバイオオイルシステムにとって標準的な設定です。

真空下での運転

主な利点は最大の液体収率と品質です。欠点は、大幅に高い設備投資と運転コストです。真空システムは、より複雑な反応器シール、堅牢な構造、強力な真空ポンプを必要とし、複雑さとシステムへの空気漏れの危険性を増加させます。

高圧下での運転

常圧を大幅に超える圧力(例:10 bar超)は、プロセスを根本的に変化させ、ガス化または水素化熱分解へと移行させます。これは、主に合成ガスを生成したり、触媒と水素の存在下でバイオオイルを直接アップグレードしたりするために使用される異なる熱化学的レジームです。

熱分解の目的に合わせた圧力の選択

目標とする生成物が圧力戦略を決定します。

- バイオ炭収率の最大化が主な焦点の場合: 二次反応を促進するために、標準的な常圧で遅い熱分解を使用します。

- バイオオイル収率の最大化が主な焦点の場合: 急速な蒸気クエンチを伴う速い熱分解、または可能な限り最高の品質と収率を得るための真空熱分解を使用します。

- 合成ガス(Syngas)の生成が主な焦点の場合: 典型的な熱分解を超えて、高圧ガス化プロセスへと移行します。

- シンプルさと低コストが主な焦点の場合: システムを常圧で動作するように設計します。これは、良質のバイオ炭とバイオオイルの両方を生成するのに十分です。

結局のところ、圧力は反応器内の化学経路を誘導し、目的の最終製品を達成するために操作するレバーなのです。

要約表:

| 熱分解タイプ | 典型的な圧力範囲 | 主な目的 | 主要なメカニズム |

|---|---|---|---|

| 遅い熱分解 | 常圧(約1 bar) | バイオ炭の最大化 | 二次反応のための長い蒸気滞留時間 |

| 速い熱分解 | わずかに正圧(1-2 bar) | バイオオイルの最大化 | 一次反応を「凍結」させるための急速な蒸気除去 |

| 真空熱分解 | 負のゲージ圧 | バイオオイル品質の最大化 | 可能な限り最短の蒸気滞留時間 |

| 高圧 | >10 bar | 合成ガス生成 | プロセスをガス化/水素化熱分解へ移行させる |

収率を最大化するために熱分解反応器の構築または最適化の準備はできていますか? 圧力の正確な制御は、製品の出力を誘導するために不可欠です。KINTEKでは、熱分解のような要求の厳しい熱化学プロセス向けに設計された堅牢な実験装置と消耗品の提供を専門としています。新しいバイオオイルプロセスの開発であれ、バイオ炭生産のスケールアップであれ、当社の専門知識は、圧力と温度の要件に合った適切なコンポーネントを選択するのに役立ちます。

KINTEKのソリューションがお客様の熱分解の研究開発をどのように強化できるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 熱水合成用高圧実験室オートクレーブ反応器

- 小型真空熱処理・タングステン線焼結炉