本質的に、プラズマ層成膜は、プラズマとして知られる活性化されたイオン化ガスを使用して、材料表面に非常に薄く耐久性のある膜を作成する高性能コーティングプロセスです。このプロセスは真空チャンバー内で発生し、前駆体材料がその基本的な構成要素に分解され、基板上に原子ごとに再構築されて、硬度、耐食性、または導電性などの特性を向上させます。

その核心的な原理は、単に材料の層を適用するのではなく、高エネルギーのプラズマ環境内で生成された原子または分子の構成要素から、新しく高度に設計された膜を構築することによって表面を根本的に変化させることです。

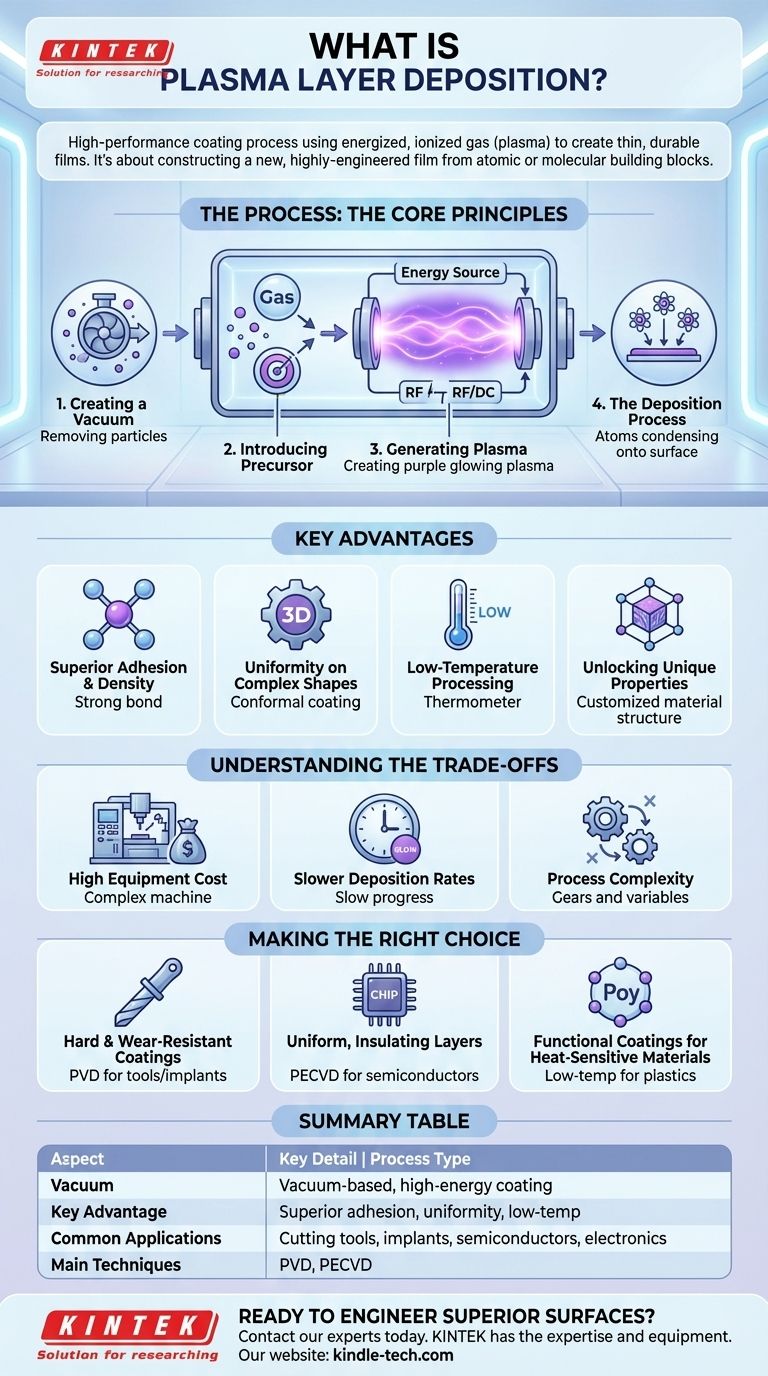

プラズマ成膜の仕組み:核心原理

プラズマ成膜を理解するには、特殊な真空チャンバー内で発生する明確な段階に分解して考えるのが最善です。

ステップ1:真空の作成

コーティングを開始する前に、チャンバーは極めて低い圧力に排気されます。これは、プロセスを妨げ、最終層の品質を損なう可能性のある空気、水蒸気、およびその他の汚染物質を除去するために不可欠です。

ステップ2:前駆体材料の導入

コーティング用の材料がチャンバーに導入されます。特定の技術に応じて、これはガス(化学気相成長の場合)または物理的に衝撃を与える固体「ターゲット」(物理気相成長の場合)である可能性があります。

ステップ3:プラズマの生成

無線周波数(RF)または直流(DC)電場などの強力なエネルギー源がチャンバーに印加されます。このエネルギーは前駆体ガスの原子から電子を剥ぎ取り、プラズマとして知られる、イオン、電子、中性粒子が光り輝く高反応性の混合物を生成します。これはしばしば物質の第4の状態と呼ばれます。

ステップ4:成膜プロセス

プラズマ内の高エネルギー種は、コーティングされる物体(基板)に向かって導かれます。それらはその表面に凝縮し、薄く、緻密で、非常に均一な膜を形成します。粒子は非常に高いエネルギーを持っているため、従来のコーティング方法と比較して、優れた密着性と構造的完全性を持つ層を形成します。

プラズマを使用する主な利点

プラズマ成膜は、その単純さのために選ばれるのではなく、要求の厳しい用途で提供する比類のない結果のために選ばれます。

優れた密着性と密度

プラズマ粒子の高い運動エネルギーにより、粒子は基板表面にわずかに埋め込まれ、非常に強力な結合を形成します。このエネルギーはまた、堆積した原子が密に充填されることを保証し、緻密で非多孔性のコーティングをもたらします。

複雑な形状への均一性

塗装スプレーのような直線的な方法とは異なり、プラズマはチャンバー全体を満たします。これにより、薄い箇所や隙間なく、複雑な三次元形状に完全に均一な、またはコンフォーマルなコーティングを成膜できます。

低温プロセス

多くのプラズマ成膜技術は、比較的低温で実行できます。これは、ポリマーや特定の電子機器など、熱に敏感な材料をコーティングする場合に重要な利点です。これらの材料は、高温の熱プロセスによって損傷または破壊される可能性があります。

独自の材料特性の解放

プラズマ環境は、他の方法では達成できない独自の化学構造と特性を持つコーティングを作成できます。これにより、特定の光学、電気、または機械的特性を持つ材料のエンジニアリングが可能になります。

トレードオフの理解

強力ではありますが、プラズマ成膜は特定の用途には不向きな特定の制限を持つ特殊なプロセスです。

高額な設備費用

プラズマ成膜システムには、真空チャンバー、高出力エネルギー源、精密なガス流量制御装置など、洗練された高価な設備が必要です。これはかなりの設備投資を意味します。

遅い成膜速度

原子レベルで層を構築するプロセスは、本質的に遅いです。非常に厚いコーティングを必要とする用途では、熱溶射や電気めっきなどの方法と比較して、必要な時間が法外に長くなる可能性があります。

プロセスの複雑さ

最終的なコーティングの品質は、圧力、ガス組成、温度、電力レベルなどのプロセス変数に極めて敏感です。安定した再現性のあるプロセスを開発し維持するには、かなりの専門知識が必要です。

目標に合った適切な選択をする

コーティング技術の選択は、意図する用途と性能要件に完全に依存します。

- 切削工具や医療用インプラント用の非常に硬く、耐摩耗性の高いコーティングを作成することが主な焦点である場合: プラズマ成膜の一種である物理気相成長(PVD)は、窒化チタン(TiN)などの材料の業界標準です。

- 半導体製造において、均一で電気絶縁性の層を成膜することが主な焦点である場合: プラズマ強化化学気相成長(PECVD)は、現代のエレクトロニクスの基盤を形成する高純度の二酸化ケイ素および窒化ケイ素膜を作成するために不可欠です。

- 熱に敏感なプラスチックやポリマーに機能性コーティングを追加することが主な焦点である場合: プラズマ成膜の低温処理能力は、熱損傷を引き起こすことなくこれらの材料の表面を強化するための数少ない実行可能な選択肢の1つです。

最終的に、プラズマ成膜は材料科学の強力なツールであり、バルク材料単独では提供できない特性を持つ表面の作成を可能にします。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 真空ベース、高エネルギーコーティング |

| 主な利点 | 優れた密着性、均一性、低温処理 |

| 一般的な用途 | 切削工具、医療用インプラント、半導体、電子機器 |

| 主な技術 | PVD(物理気相成長)、PECVD(プラズマ強化化学気相成長) |

優れた表面を設計する準備はできていますか?

プラズマ成膜技術は、お客様の製品に新たなレベルの性能をもたらすことができます。工具用の耐摩耗性コーティング、電子機器用の機能層、または敏感な材料用の保護膜が必要な場合でも、KINTEKは、お客様の特定の実験室のニーズを満たす専門知識と設備を備えています。

今すぐ専門家にご連絡ください。当社のプラズマ成膜ソリューションがお客様の材料をどのように強化し、競争上の優位性をもたらすかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート