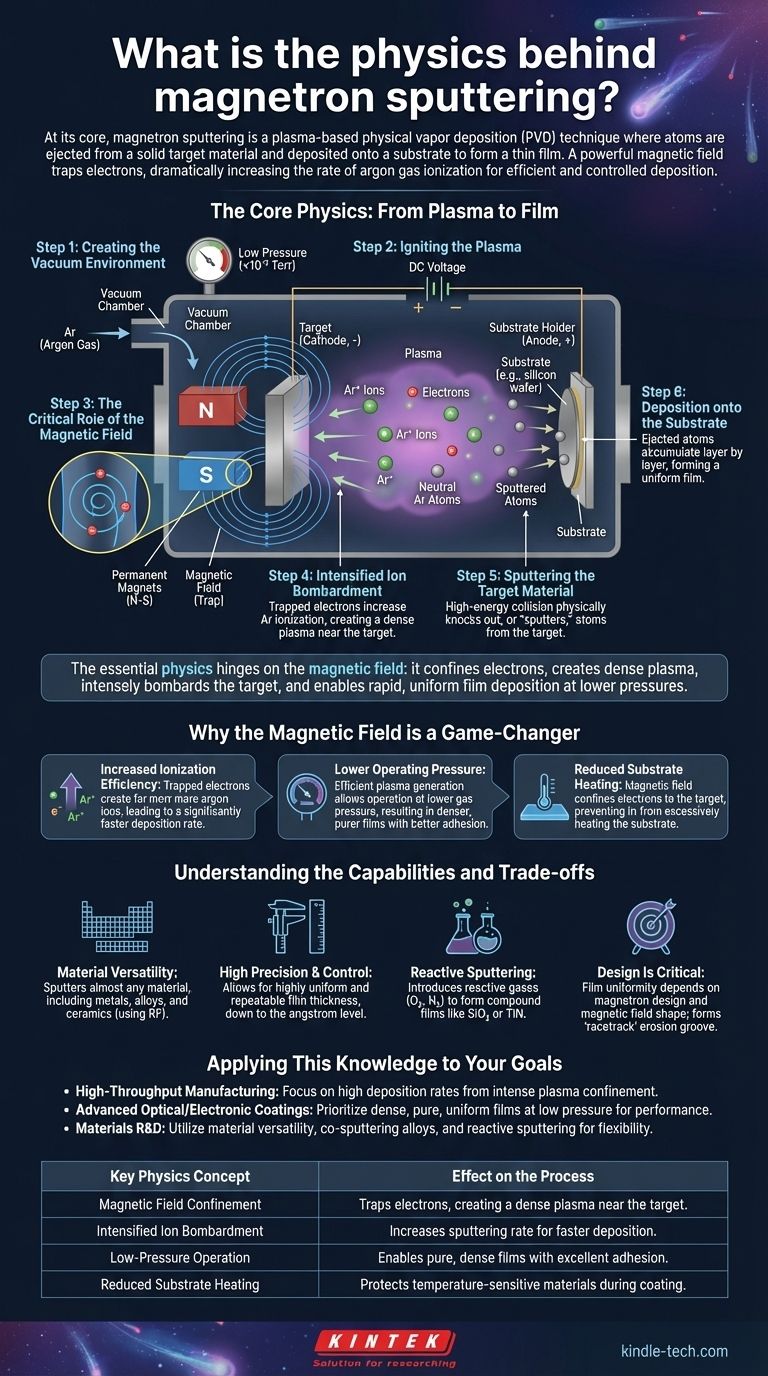

マグネトロンスパッタリングの核心は、プラズマベースの物理気相成長(PVD)技術であり、固体ターゲット材料から原子を叩き出し、基板上に堆積させて薄膜を形成します。このプロセスは、アルゴンのような不活性ガスからプラズマを生成することから始まります。その後、強力な磁場を使用して電子をターゲットの近くに閉じ込め、アルゴンガスがイオン化される速度を劇的に増加させ、より効率的で制御された成膜プロセスにつながります。

マグネトロンスパッタリングの基本的な物理学は、1つの重要な構成要素、すなわち磁場に依存しています。磁場は電子をターゲット表面の近くに閉じ込めることにより、高密度で安定したプラズマを生成し、ターゲットを激しく衝突させることで、他のスパッタリング法よりも低い圧力で高速かつ均一な膜堆積を可能にします。

コアとなる物理学:プラズマから膜へ

マグネトロンスパッタリングを理解するためには、それを一連の物理現象に分解するのが最善です。各ステップが前のステップの上に構築され、高品質の薄膜の作成に至ります。

ステップ1:真空環境の構築

プロセス全体は真空チャンバー内で行われます。空気を排出し、最も一般的にはアルゴン(Ar)である不活性ガスを、低く制御された圧力で導入します。

この低圧環境は、スパッタされた原子が他のガス分子との衝突を最小限に抑えてターゲットから基板へ移動できるようにするために不可欠です。

ステップ2:プラズマの点火

2つの電極間に高い直流電圧が印加されます。堆積させる材料、すなわちターゲットは、負極(カソード)に取り付けられます。基板ホルダーまたはチャンバー壁が正極(アノード)として機能します。

この強い電場はアルゴンガスを励起し、一部のアルゴン原子から電子を剥ぎ取ります。これにより、正に帯電したアルゴンイオン(Ar+)、自由電子(e⁻)、および中性アルゴン原子の混合物が生成され、これをプラズマと呼びます。

ステップ3:磁場の決定的な役割

これが「マグネトロン」という名前の由来です。一連の強力な永久磁石がターゲットの後ろに配置されます。これらの磁石は、ターゲットの表面から出てループ状に戻る磁場を生成します。

この磁場は、ターゲット表面の特定の領域において電場と垂直になります。その唯一の目的は、自由電子を閉じ込め、それらをターゲットの近くでらせん状の経路をたどるように強制することです。

ステップ4:イオン衝突の増強

磁場がない場合、電子はすぐにアノードに飛んでいきます。電子を閉じ込めることにより、磁場は各電子の経路長を劇的に増加させます。

これらの電子がらせん運動をすることで、中性アルゴン原子と衝突してイオン化する機会が指数関数的に増加します。これにより、ターゲットの正面に直接集中した高密度の自己維持プラズマが生成されます。

ステップ5:ターゲット材料のスパッタリング

負に帯電したターゲットは、この高密度プラズマから豊富に存在する正に帯電したアルゴンイオンを強く引き付けます。

これらのイオンはターゲットに向かって加速し、かなりの運動エネルギーをもってその表面に衝突します。この高エネルギー衝突により、ターゲット材料から原子が物理的に叩き出され、すなわち「スパッタリング」されます。

ステップ6:基板への堆積

ターゲットから放出された原子は、低圧チャンバーを通過し、基板(例:シリコンウェハ、ガラス、または金属部品)の表面に着地します。

これらの原子が蓄積するにつれて、層状に積み重なり、薄く、均一で、しばしば非常に密度の高い膜を形成します。

磁場がゲームチェンジャーである理由

磁場の追加こそが、マグネトロンスパッタリングを単純なダイオードスパッタリング法よりも優位なものにしています。その利点は、電子閉じ込めの物理学から直接もたらされます。

イオン化効率の向上

閉じ込められた電子は、そうでなければ不可能なよりもはるかに多くのアルゴンイオンを生成します。この高いイオン密度は、イオン衝突の頻度を大幅に高め、結果として堆積速度が大幅に向上します。

低い動作圧力

プラズマがターゲットの近くで非常に効率的に生成・維持されるため、システムははるかに低いガス圧力で動作できます。

圧力が低いということは、スパッタされた原子が基板へ移動する際の気相衝突が少なくなることを意味します。これにより、より高密度で、より純粋で、より密着性の高い膜が得られます。

基板加熱の低減

磁場は高エネルギー電子をターゲット領域に閉じ込め、電子が基板に衝突して過度に加熱するのを防ぎます。これは、プラスチックや複雑な電子デバイスなどの温度に敏感な材料をコーティングする際に極めて重要です。

能力とトレードオフの理解

このプロセスの物理学は独自の利点をもたらしますが、注意深いエンジニアリングも必要とします。

材料の多様性

スパッタリングプロセスは物理的な運動量伝達であり、化学的または熱的なものではありません。これは、金属、合金、さらにはセラミックや絶縁材料(RF電源を使用したバリエーションが必要)を含むほぼすべての材料をスパッタリングできることを意味します。

高い精度と制御性

ガス圧、電圧、時間などのパラメータを慎重に制御することにより、マグネトロンスパッタリングは、しばしばオングストロームレベルまで制御された、非常に均一で再現性のある厚さの膜の堆積を可能にします。

化合物のための反応性スパッタリング

アルゴンと共に酸素や窒素などの反応性ガスを導入できます。スパッタされた金属原子が基板へ移動する際、このガスと反応して酸化物(例:SiO₂)や窒化物(例:TiN)などの化合物膜を形成します。

設計が重要

堆積膜の均一性は、マグネトロンの設計、特に磁場の強度と形状に大きく依存します。ターゲット上に形成される「トラック」または侵食溝は、最も激しいプラズマ閉じ込め領域の直接的な視覚化です。

あなたの目標への知識の応用

あなたの特定のアプリケーションによって、マグネトロンスパッタリングの物理学のどの側面が最も重要かが決まります。

- 主な焦点が高スループット製造である場合: 激しいプラズマ閉じ込めによって可能になる高い堆積速度は、産業規模の生産におけるあなたの主な利点です。

- 主な焦点が高度な光学または電子コーティングである場合: 低圧で生成される高密度で純粋で均一な膜は、望ましい性能と信頼性を達成するために不可欠です。

- 主な焦点が材料の研究開発である場合: 合金の共スパッタリング、反応性スパッタリングによる化合物の作成、膜構造の精密制御能力は、比類のない柔軟性を提供します。

結局のところ、マグネトロンスパッタリングの物理学は、電場と磁場を利用して薄膜堆積のための比類のない効果的なツールを作成する、巧みに設計されたプロセスを明らかにします。

要約表:

| 主要な物理概念 | プロセスへの影響 |

|---|---|

| 磁場による閉じ込め | 電子を閉じ込め、ターゲットの近くに高密度プラズマを生成する。 |

| イオン衝突の増強 | スパッタリング速度を上げ、堆積を高速化する。 |

| 低圧動作 | 優れた密着性を持つ純粋で高密度の膜を可能にする。 |

| 基板加熱の低減 | コーティング中の温度に敏感な材料を保護する。 |

あなたの研究室でマグネトロンスパッタリングの精度を活用する準備はできましたか? KINTEKは、薄膜堆積のニーズすべてに対応する高性能ラボ機器と消耗品の専門メーカーです。研究開発であれ、高スループット製造であれ、当社のソリューションは、高度な光学、電子機器、材料科学に不可欠な、均一で高品質なコーティングを提供します。当社の専門家に今すぐお問い合わせいただき、PVDプロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器