すべてのナノ材料に「最も一般的な」単一の方法はありませんが、ウェットケミカル合成と気相堆積という2つの主要なアプローチが主流です。ゾルゲル法のような方法は、低コストでスケーラブルであるため、大量の酸化物ナノ粒子を製造するために非常に一般的です。並行して、化学気相堆積(CVD)は、高純度薄膜やカーボンナノチューブのような特定の構造を作成するために最も広く採用されている技術です。

「最良の」または「最も一般的な」合成方法は、ターゲット材料、その望ましい形態(例:粉末対薄膜)、およびコスト、品質、スケールの間で必要とされるバランスに完全に依存します。この文脈を理解することは、単一の答えを探すよりも価値があります。

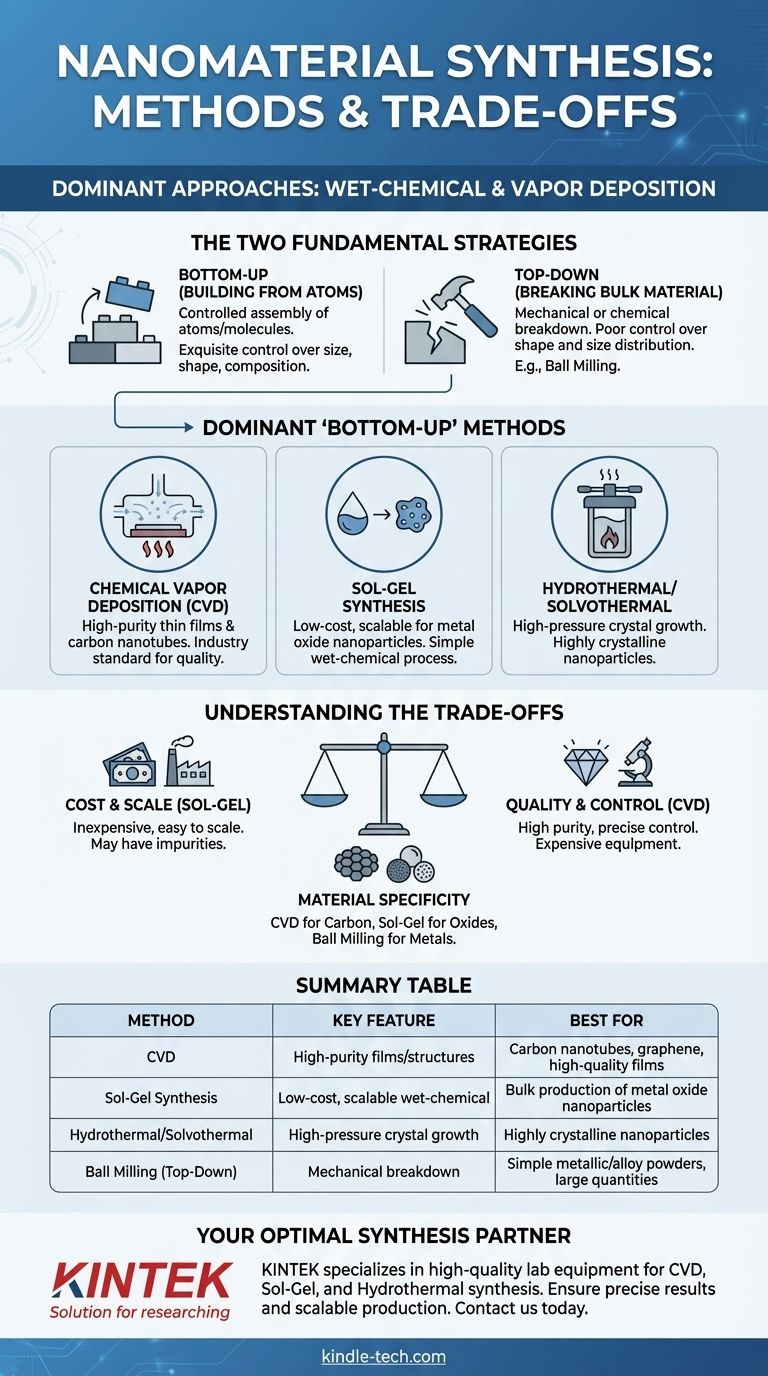

合成への2つの基本的なアプローチ

ナノ材料合成を理解するには、方法を2つの基本的な戦略に分類するのが最適です。原子から構築する(ボトムアップ)か、バルク材料から削り取る(トップダウン)かです。

ボトムアップ:原子から構築する

これは最も一般的で汎用性の高い戦略です。原子または分子を制御して組み立て、ナノ構造を形成します。これにより、サイズ、形状、組成を極めて精密に制御できます。

化学的堆積法や気相堆積法を含む、最も頻繁に使用されるほとんどすべての方法がこのカテゴリに分類されます。

トップダウン:バルク材料を分解する

このアプローチは、より大きなバルク材料から始まり、機械的または化学的な力を使用してナノスケールの粒子に分解します。

主要な例はボールミリングで、ミリングボールが入った回転チャンバー内で材料を粉砕して微粉末にします。単純なナノ粒子を大量に製造するには効果的ですが、この方法は粒子の形状やサイズ分布の制御が不十分です。

主要な「ボトムアップ」方法の詳細

ほとんどの革新と用途に特化した作業は、その精度からボトムアップ技術で行われます。以下の方法は、この分野の柱です。

化学気相堆積(CVD):純度と薄膜の標準

CVDは、加熱された基板上に前駆体ガスを流すことを含みます。ガスは基板表面で反応または分解し、高品質の固体薄膜を堆積させたり、ナノ構造を成長させたりします。

高純度薄膜を製造するための主要な方法であり、ナノチューブやグラフェンなどの炭素ナノ材料を合成するための最も一般的な技術の1つです。

ゾルゲル合成:酸化物の主力

ゾルゲル法は、低温のウェットケミカル技術です。化学溶液(「ゾル」)から始まり、目的の分子を含むゲル状のネットワークに発展します。

乾燥および熱処理後、このゲルは固体材料に変換されます。低コストで手順が簡単なため、金属酸化物ナノ粒子を大規模に製造するために非常に人気があります。

水熱法および溶媒熱法:圧力による制御

これらはウェットケミカル合成のバリエーションで、反応は密閉された加熱容器(オートクレーブ)内で、しばしば高圧下で行われます。

溶媒として水を使用する場合を水熱法と呼び、他の溶媒を使用する場合を溶媒熱法と呼びます。高温高圧は、高結晶性のナノ粒子の成長を促進し、最終的な構造を優れた制御で形成できます。

トレードオフの理解

合成方法の選択は、競合する優先順位のバランスをとる問題です。すべての側面で優れている単一の技術はありません。

コスト対品質

ゾルゲル法のようなウェットケミカル法は、一般的に安価でスケールアップが容易であり、大量生産に最適です。ただし、より多くの不純物や広いサイズ分布が生じる可能性があります。

逆に、CVDのような方法は、高度な真空装置を必要とし、より高価ですが、非常に高い純度と構造品質の材料を生成します。

制御対スケーラビリティ

CVDや水熱合成などのボトムアップ法は、ナノ材料のサイズ、形状、結晶構造を精密に制御できます。

ボールミリングのようなトップダウン法は、容易にスケーラブルですが、粒子の形態をほとんど制御できません。そのため、均一で明確に定義されたナノ粒子を必要とする用途には適していません。

材料の特異性

一部の方法は、特定の材料により適しています。CVDは炭素系ナノ材料に優れています。ゾルゲル法は、幅広い金属酸化物に適しています。レーザーアブレーションのような他の方法は、炭素および金属ナノ粒子の製造に一般的です。

目標に合った適切な選択をする

合成方法の選択は、最終目標によって決定されるべきです。

- 高純度薄膜またはカーボンナノチューブが主な焦点である場合:化学気相堆積(CVD)は確立された業界標準技術です。

- 酸化物ナノ粒子の費用対効果の高い大規模生産が主な焦点である場合:ゾルゲル法または水熱法が最も実用的で広く使用されている選択肢です。

- 複雑な化学反応なしで単純な金属または合金粉末を作成することが主な焦点である場合:ボールミリングのようなトップダウンの機械的方法は、直接的でスケーラブルな経路を提供します。

最終的に、これらの主要な方法のコア原理とトレードオフを理解することが、ナノ材料の製造を成功させるための重要な第一歩となります。

要約表:

| 方法 | 主な特徴 | 最適な用途 |

|---|---|---|

| 化学気相堆積(CVD) | 高純度薄膜および構造 | カーボンナノチューブ、グラフェン、高品質薄膜 |

| ゾルゲル合成 | 低コスト、スケーラブルなウェットケミカルプロセス | 金属酸化物ナノ粒子の大量生産 |

| 水熱法/溶媒熱法 | 高圧結晶成長 | 高結晶性ナノ粒子 |

| ボールミリング(トップダウン) | バルク材料の機械的分解 | 単純な金属/合金粉末、大量 |

ナノ材料に最適な合成方法を選択する準備はできていますか?適切な実験装置は成功のために不可欠です。KINTEKは、CVDシステムからゾルゲルおよび水熱合成用反応器まで、高品質の実験装置と消耗品を専門としています。当社の専門知識により、高純度の結果とスケーラブルな生産に必要な正確なツールを確実に手に入れることができます。お客様の特定の研究開発ニーズと、当社がどのようにサポートできるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機