スパッタ蒸着は、高エネルギーイオンを用いてソース材料を衝撃し、その原子を放出(「スパッタ」)させる物理蒸着(PVD)法です。放出された原子は真空を通過して基板上に堆積し、非常に薄く均一な膜を形成します。これは融解のプロセスというよりは、原子スケールのサンドブラストの一種と言えます。

本質的に、スパッタリングは化学反応ではなく、運動量伝達プロセスです。アルゴンなどの不活性ガスから得られる高エネルギーイオンを使用して、ターゲット材料から原子を物理的に叩き出し、再堆積させることで、複雑な薄膜の組成を精密に制御できます。

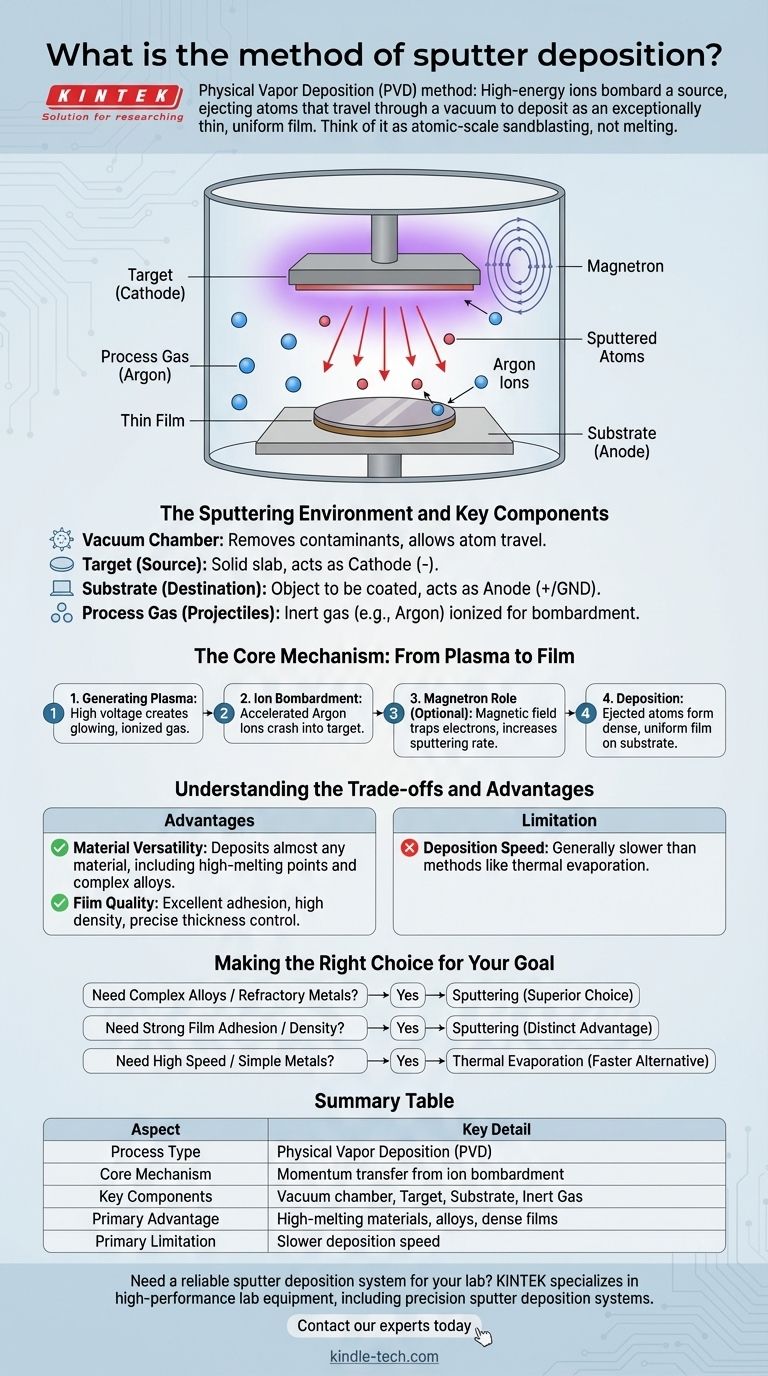

スパッタリング環境と主要コンポーネント

この方法を理解するには、まずそれが起こる高度に制御された環境を理解する必要があります。すべてのコンポーネントが薄膜の最終的な品質に重要な役割を果たします。

真空チャンバー

全プロセスは排気可能なチャンバー内で行われます。高真空は、大気中の汚染物質を除去し、スパッタされた原子が他のガス分子と衝突することなくターゲットから基板へ移動できるようにするために不可欠です。

ターゲット(ソース)

ターゲットは、堆積させたい材料の固体スラブです。システムの電気的設定において、ターゲットは陰極(負に帯電)として機能します。

基板(目的地)

基板は、コーティングされる物体またはウェーハです。これは陽極(接地または正に帯電)として機能するホルダーの上に置かれます。

プロセスガス(投射物)

アルゴンなどの不活性ガスが、少量かつ制御された量でチャンバーに導入されます。このガスは最終的な膜の一部ではなく、その唯一の目的はイオン化され、ターゲットを衝撃する「投射物」として使用されることです。

コアメカニズム:プラズマから膜へ

スパッタリングプロセスは、固体ターゲットを精密な薄膜に変える一連の出来事です。

ステップ1:プラズマの生成

陰極(ターゲット)と陽極(基板)の間に高電圧が印加されます。この強力な電界がアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオンと自由電子からなるプラズマ(光るイオン化ガス)を生成します。

ステップ2:イオン衝撃

プラズマ中の正に帯電したアルゴンイオンは、電界によって加速され、負に帯電したターゲット表面に大きな力で衝突します。この高エネルギー衝突により、ターゲット材料から原子が物理的に叩き出されます。

ステップ3:マグネトロンの役割

現代のシステムでは、効率を向上させるためにマグネトロンスパッタリングと呼ばれる技術が使用されます。ターゲット表面の近くに磁場が印加されます。この磁場はプラズマからの自由電子を捕捉し、ターゲットの近くでらせん状の経路を強制的に通らせることで、アルゴン原子との衝突回数を劇的に増加させます。これにより、より多くのアルゴンイオンが生成され、結果としてスパッタリング速度が大幅に向上します。

ステップ4:堆積

ターゲットから放出されたスパッタ原子は真空を通過し、基板に衝突します。表面に蓄積されると、高密度で薄く、非常に均一な膜を形成します。

トレードオフと利点の理解

スパッタリングは信じられないほど強力な技術ですが、その強みが理想的な用途を定義します。化学気相成長(CVD)や熱蒸着などの他の方法と比較して、常に適切な選択肢であるとは限りません。

主な利点:材料の多様性

スパッタリングの主な強みは、ほぼすべての材料を堆積できることです。特に、非常に高い融点を持つ材料(タングステンやタンタルなど)や、複雑な合金や化合物に効果的です。ターゲットは融解するのではなく物理的に浸食されるため、堆積された膜の組成はソース材料と同一に保たれます。

主な利点:膜の品質

スパッタ原子の高い運動エネルギーは、基板への優れた密着性と高い密度を持つ膜をもたらします。このプロセスは、膜厚の非常に精密な制御も提供します。

主な制限:堆積速度

一般的に、スパッタ蒸着は熱蒸着などの他の方法と比較して、プロセスが遅くなる可能性があります。ターゲットから原子を叩き出す効率(「スパッタ収率」として知られる)が全体の速度を決定し、これが大量生産における制限要因となることがあります。

目標に応じた適切な選択

堆積方法の選択は、達成したい材料特性と性能に完全に依存します。

- 複雑な合金や難融性金属の堆積が主な焦点の場合: 高温蒸発に頼ることなく元の材料の組成を維持できるため、スパッタリングが優れた選択肢です。

- 強力な膜密着性と密度を達成することが主な焦点の場合: スパッタ粒子の高エネルギーは明確な利点を提供し、低エネルギープロセスよりも耐久性と堅牢性の高い膜を生成します。

- 単純な金属を高速で広い面積にコーティングすることが主な焦点の場合: 熱蒸着のようなプロセスが、より費用対効果が高く、高速な代替手段となる可能性があります。

最終的に、スパッタ蒸着は、高性能な薄膜を原子レベルで設計するための優れたレベルの制御を提供します。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | イオン衝撃による運動量伝達 |

| 主要コンポーネント | 真空チャンバー、ターゲット(陰極)、基板(陽極)、不活性ガス(例:アルゴン) |

| 主な利点 | 高融点材料、合金、高密度で密着性の高い膜に優れる |

| 主な制限 | 熱蒸着などの方法と比較して、一般的に堆積速度が遅い |

研究室向けに信頼性の高いスパッタ蒸着システムが必要ですか?

KINTEKは、精度と信頼性のために設計されたスパッタ蒸着システムを含む、高性能な研究室用機器を専門としています。複雑な合金、難融性金属を扱っている場合でも、優れた密着性を持つ膜が必要な場合でも、当社のソリューションは研究開発の厳しい要求に応えるように調整されています。

今すぐ当社の専門家にご連絡ください。当社のスパッタリング技術がお客様の薄膜アプリケーションをどのように強化し、特定の材料科学の目標を達成できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用