本質的に、蒸着は超薄膜を作製する方法です。高真空チャンバー内で原料を加熱し、気化させます。これらの気化した原子または分子は真空を移動し、基板として知られるより低温のターゲット表面に凝縮します。このプロセスにより、基板上に原料の薄く均一な層が精密に形成されます。

蒸着は、その核心において、制御された相転移のプロセスです。高真空中で材料を加熱することにより、その原子は空気によって妨げられることなく直線的に移動し、ターゲット表面を正確にコーティングすることができます。

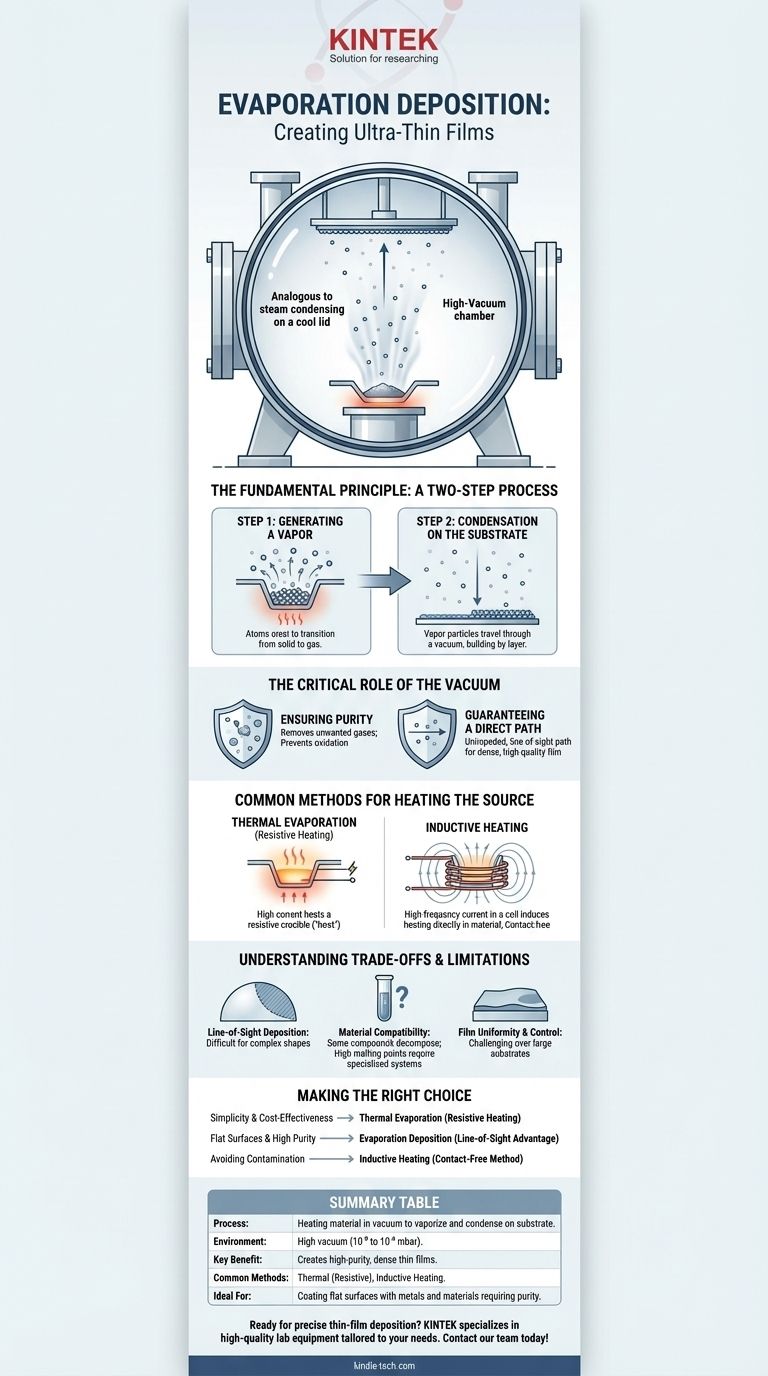

基本原理:2段階プロセス

蒸着は、単純でありながら高度に制御された物理原理に基づいて動作します。これは、沸騰した鍋から出る蒸気が冷たい蓋の上で水として凝縮するのと似ていますが、はるかに制御された環境で発生します。

ステップ1:蒸気の生成

プロセスは、原料にエネルギーを供給することから始まり、その原子または分子が固体または液体状態から気体蒸気に移行します。これは、粒子が結合力を克服するのに十分な熱エネルギーを得たときに起こります。

ステップ2:基板上での凝縮

この蒸気は真空チャンバー内を移動します。より低温の基板に衝突すると、粒子はエネルギーを失い、固体状態に戻って凝縮し、表面に付着します。この連続的なプロセスにより、原子の層が1つずつ、目的の薄膜が徐々に形成されます。

真空の重要な役割

プロセス全体は、通常10⁻⁵〜10⁻⁶ mbarの圧力の、高真空下の密閉チャンバー内で行われます。この真空環境は偶然のものではなく、2つの理由から不可欠です。

純度の確保

まず、真空は空気やその他の不要なガスを除去します。これにより、高温の原料が酸素などの汚染物質と反応するのを防ぎ、堆積した膜が意図した材料のみで構成されることを保証します。

直接経路の保証

次に、空気分子がほとんど存在しないため、気化した粒子は衝突することなく、供給源から基板まで直接移動できます。この妨げられない、見通し線上の経路は、高品質で密度の高い膜を作成するために不可欠です。

原料を加熱する一般的な方法

蒸着の種類における主な違いは、原料を気化点まで加熱する方法にあります。

熱蒸着(抵抗加熱)

これは最も簡単な方法です。高電流が、原料を保持する耐熱るつぼ、「ボート」、またはバスケットを通過します。ボートの抵抗により、ボートは激しく加熱され、その熱エネルギーが材料に伝達されて蒸発します。

誘導加熱

この方法では、材料を保持するるつぼが、高周波交流電流によって駆動されるコイル内に配置されます。これにより、強力な変化する磁場が生成され、それがるつぼ内に「渦電流」を誘起します。これらの電流は、電源からの物理的な接触なしに材料内で直接熱を生成し、非常にクリーンな加熱プロセスを提供します。

トレードオフと限界の理解

強力である一方で、蒸着には課題がないわけではありません。これらを理解することが、その成功した適用にとって重要です。

見通し線上の堆積

蒸気粒子の直接経路は諸刃の剣です。純度を確保する一方で、複雑な3次元形状を簡単にコーティングできないことも意味します。供給源の見通し線上ではない領域は、ほとんどまたはまったくコーティングされません。

材料の適合性

すべての材料が蒸着に適しているわけではありません。一部の化合物は、きれいに蒸発するのではなく、加熱すると分解する可能性があります。その他は、非常に高い融点を持つため、特殊で高価な加熱システムが必要です。

膜の均一性と制御

大きな基板全体で完全に均一な膜厚を達成することは困難な場合があります。厚さは、チャンバーの形状、供給源から基板までの距離、および蒸気が到達する角度に大きく依存します。

アプリケーションに適した選択をする

蒸着が適切な技術であるかどうか、またどの加熱方法を採用するかは、特定の目標によって決まります。

- シンプルさと費用対効果を最優先する場合:抵抗加熱を用いた熱蒸着は、多くの元素金属を堆積させるための理想的な出発点となることがよくあります。

- 高純度材料で平坦な表面をコーティングすることを最優先する場合:蒸着の見通し線上の性質は、直接的で汚染されていない粒子経路を確保するという点で大きな利点です。

- 加熱要素からの汚染を避けることを最優先する場合:誘導加熱は、非常に敏感な材料や反応性の高い材料を堆積させるために不可欠となる可能性のある非接触法を提供します。

これらの原理を習得することで、原子レベルでの材料の作成を正確に制御できます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | 真空中で材料を加熱し、気化させて基板上に凝縮させる。 |

| 環境 | 高真空チャンバー(10⁻⁵〜10⁻⁶ mbar)。 |

| 主な利点 | 高純度で密度の高い薄膜を作成する。 |

| 一般的な方法 | 熱蒸着(抵抗加熱)、誘導加熱。 |

| 理想的な用途 | 金属や高純度を必要とするその他の材料で平坦な表面をコーティングする。 |

研究室で精密な薄膜堆積を実現する準備はできていますか? KINTEKは、お客様の研究および生産ニーズに合わせた蒸着システムを含む、高品質の実験装置を専門としています。当社の専門家は、熱加熱または誘導加熱のいずれであっても、お客様の特定の材料の純度、効率、および優れた結果を保証するために適切な技術を選択するお手伝いをいたします。今すぐ当社のチームにお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKがお客様の研究室の能力をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート