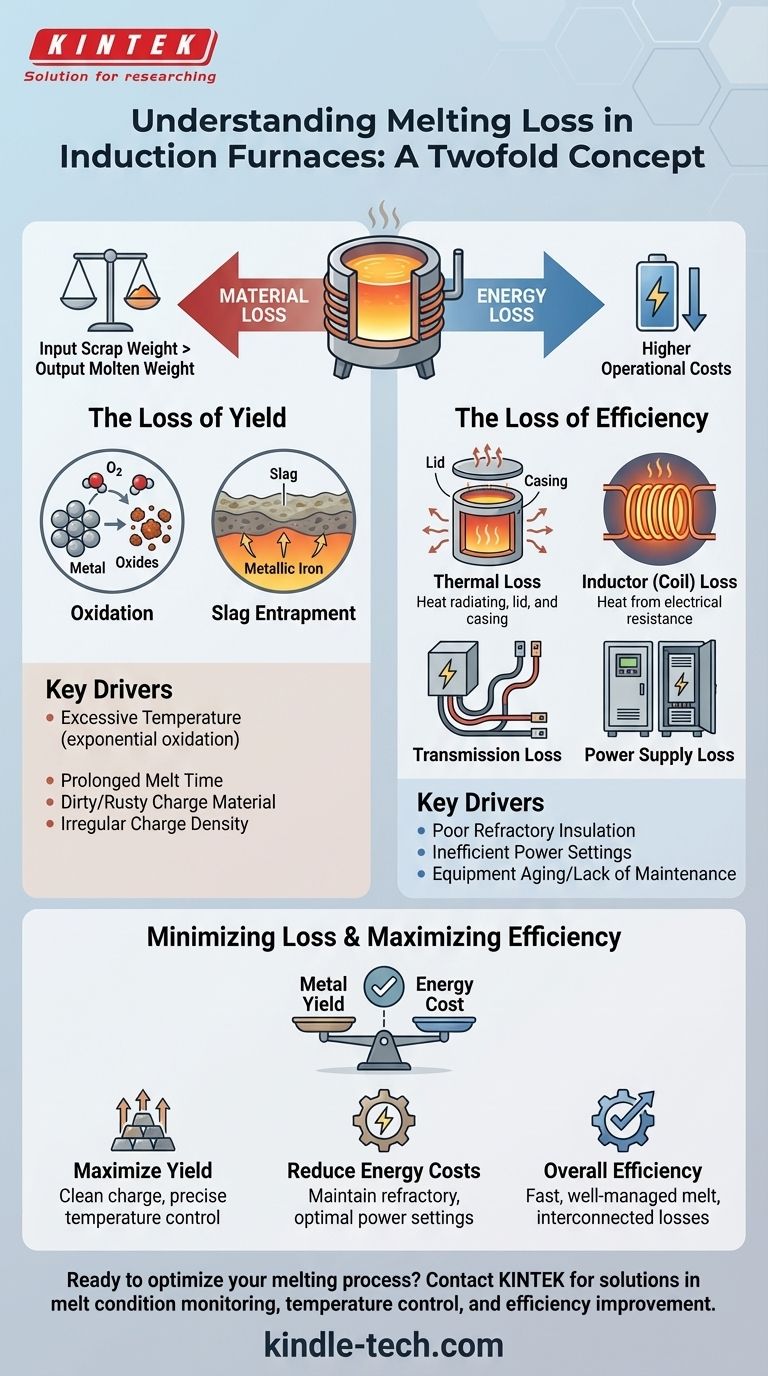

誘導炉における溶解損失は、二重の概念です。これは、溶解プロセス中の物理的な金属損失と非効率なエネルギー損失の両方を指します。酸化やスラグ形成による金属収量の減少を説明するためによく使用されますが、完全に理解するには、運用コストを増加させ、間接的に材料損失に寄与するさまざまな形態のエネルギー損失も含める必要があります。

炉の操作における中心的な課題は、効率的な溶解を促進する要因(高温と電磁攪拌)そのものが、材料損失の主な原因である酸化を加速させることです。目標はこれらの要因を排除することではなく、それらを正確に制御して、投入された材料の最大量を使用可能な溶融金属に変換することです。

溶解損失の二つの柱

操作を最適化するには、二種類の損失を区別する必要があります。一方は材料収量に影響し、もう一方は電気代に影響します。

材料損失:収量の損失

これは「溶解損失」の最も一般的な意味です。炉に投入された固体金属の重量と、取り出された溶融金属の重量との間の定量的な差です。

この損失は主に、酸化とスラグの巻き込みという二つのメカニズムを通じて発生します。

誘導炉で到達する2000°Cを超える高温では、金属チャージが大気中の酸素と反応します。この反応により金属酸化物が形成されます。

これらの酸化物は、スクラップからの他の不純物とともに、溶融浴の表面にスラグの層を形成します。スラグは金属を精錬するために必要ですが、過剰なスラグ形成は使用可能な金属鉄を閉じ込め、それが除去されて廃棄されるため、直接的に収量を減少させます。

エネルギー損失:効率の損失

エネルギー損失は直接的に金属収量を減少させるわけではありませんが、運用コストを増加させます。さらに重要なことに、非効率なプロセスは溶解時間を延長し、金属が酸化する時間を増やし、それによって材料損失を増加させます。

誘導システムにおける主なエネルギー損失の種類は次のとおりです。

- 熱損失:溶融金属、炉ケーシング、蓋からの熱放射。

- 誘導子(コイル)損失:誘導コイル自体の電気抵抗によって発生する熱。

- 伝送損失:電源から炉に接続するバスバーやケーブルで失われるエネルギー。

- 電源損失:パワーキャビネットのコンバータおよびインバータコンポーネント内の非効率性。

材料損失を促進する主要因

材料損失を制御することは、溶解の状態を管理することを意味します。いくつかの重要な要因が、酸化とスラグによって失われる金属の量に直接影響します。

過剰な温度

酸化速度は温度とともに指数関数的に増加します。溶融するには十分な高温が必要ですが、目標の出湯温度を超える「過熱」の度合いが高まるほど、貴重な金属が酸化物に変わる速度が加速されます。

溶解時間の延長

金属浴が温度に保たれる時間が長ければ長いほど、大気と反応する時間が長くなります。遅く非効率な溶解は、常に迅速で適切に制御された溶解よりも高い材料損失をもたらします。

投入材料の状態

投入材料の品質は非常に重要です。汚れた、油っぽい、または過度に錆びたスクラップを使用すると、不純物と酸化剤が直接溶解物に導入されます。これにより、金属を清浄化するためにより多くのスラグが生成され、その結果、より多くの鉄が閉じ込められ、除去されます。

不規則な投入密度

「チャージの不規則な分布」によって示される、スクラップの間に大きな空隙がある不十分に充填された炉は非効率的です。エネルギー伝達を遅らせ、溶解時間を延長し、初期の電力供給の問題を引き起こす可能性があり、これらすべてが全体的な損失の増加に寄与します。

トレードオフの理解

炉の最適化はバランスの取れた行為です。注意深く管理しないと、ある指標を改善することが、別の指標に悪影響を与えることがあります。

温度 vs. 速度

電力入力を増やすと、チャージがより速く溶融し、総溶解時間と酸化の可能性が減少します。しかし、この積極的なアプローチは、簡単に温度のオーバーシュートにつながり、エネルギーを浪費し、サイクルの終わりに酸化を加速させます。

攪拌 vs. 酸化

誘導炉の電磁場は、溶融浴を本質的に攪拌します。これは温度均一性と合金混合に優れています。しかし、この同じ乱流は、常に新しい、酸化されていない金属を表面に運び、空気と反応させます。

スクラップコスト vs. 収量

低コストで低品質のスクラップを使用することは経済的に見えるかもしれません。しかし、高い不純物レベルによる材料損失の増加は、多くの場合、初期の節約を打ち消し、使用可能な金属1トンあたりのコストを高くする可能性があります。

操業における溶解損失を最小限に抑える方法

損失を最小限に抑えるための戦略は、特定の運用上の優先順位によって異なります。

- 金属収量の最大化に重点を置く場合:清潔で密度の高い、適切なサイズのチャージ材料の使用を優先します。過熱を避けるために厳格な温度管理を実施します。

- エネルギーコストの削減に重点を置く場合:熱損失を最小限に抑えるために炉の耐火物が優れた状態であることを確認し、迅速で効率的な溶解サイクルを実現するために機器を最適な電力設定で稼働させます。

- 全体的な運用効率に重点を置く場合:材料損失とエネルギー損失を相互に関連するものと見なします。適切に管理された、迅速な溶解は、適切に維持されたシステムによって駆動され、酸化が発生する機会を本質的に減少させ、それによってエネルギーと金属の両方を節約します。

最終的に、誘導炉をマスターすることは、不必要な過熱なしに、迅速で効率的な溶解を達成し、潜在的な損失を収益性の高い収量に変えることです。

要約表:

| 損失の種類 | 主な原因 | 主な影響 |

|---|---|---|

| 材料損失 | 酸化およびスラグ形成 | 最終的な金属収量を減少させる |

| エネルギー損失 | 熱、コイル、およびシステムの非効率性 | 運用コストを増加させる |

溶解プロセスを最適化し、損失を削減する準備はできていますか?

KINTEKでは、冶金分析およびプロセス最適化のためのラボ機器と消耗品を専門としています。当社のソリューションは、溶解条件の監視、温度制御、効率の向上を支援し、収量を最大化し、エネルギーの無駄を最小限に抑えることで、お客様の収益に直接影響を与えます。

今すぐ当社の専門家にご連絡ください。お客様のラボおよび鋳造工場のニーズをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- ラボスケール真空誘導溶解炉

- 真空誘導溶解スピニングシステム アーク溶解炉

- 真空熱処理炉および浮上誘導溶解炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)