ボールミルは、その核心において、衝撃と摩耗によって材料のサイズを縮小するように設計された機械システムです。 その設計は、フレームに取り付けられた回転する中空の円筒形シェルで構成され、粉砕媒体(ボール)が部分的に充填されています。主要な機械部品は、シェル自体、その内面にある耐摩耗性ライナー、そして作業を行う粉砕媒体です。

ボールミルの機械設計は、単に岩石を転がす容器ではありません。シェルの回転が内部媒体の制御された動きを通じてエネルギーを粉砕力に変換する、精密に設計されたシステムです。シェルの寸法からライナーの形状に至るまで、すべての部品は特定のサイズ縮小作業のためにこのエネルギー伝達を最適化するように選ばれています。

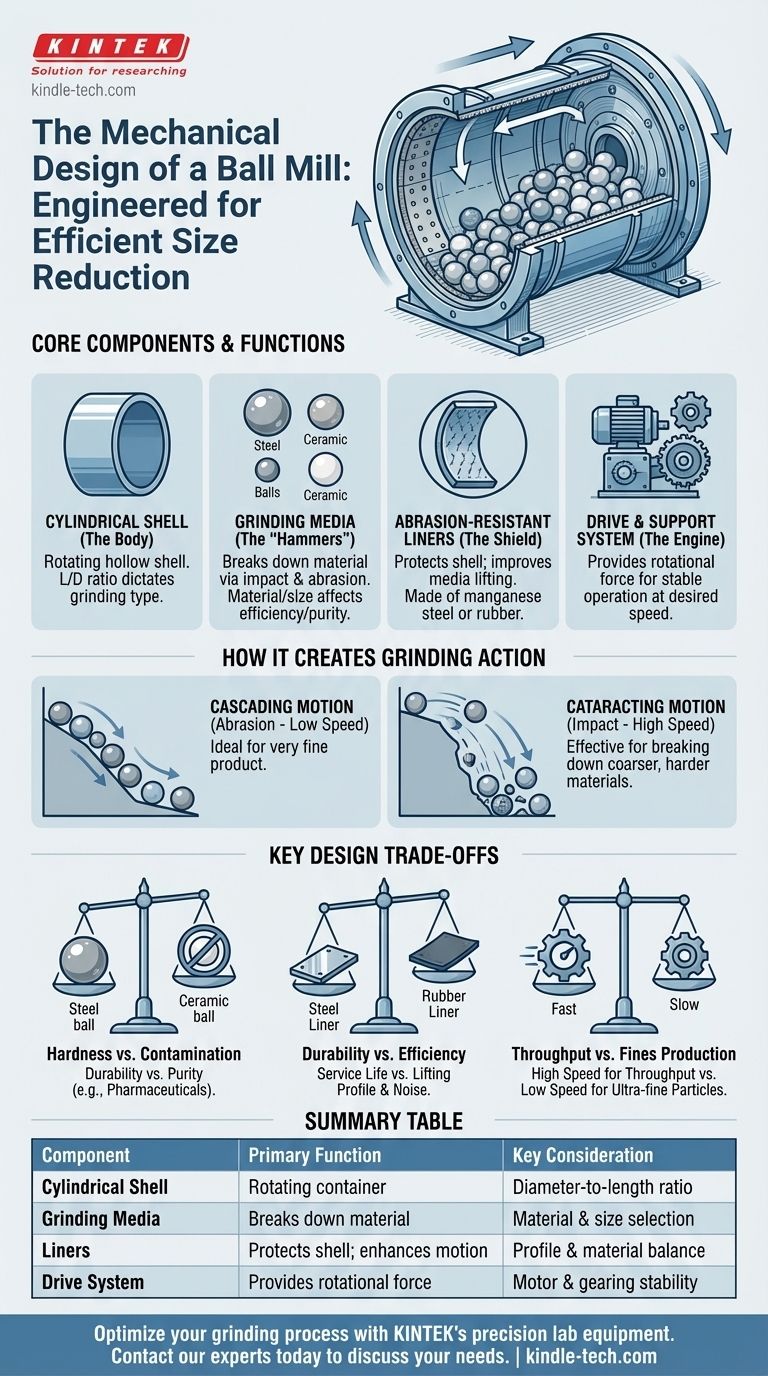

主要コンポーネントとその機能

ボールミルを理解するには、各主要な機械部品と、粉砕回路におけるその特定の役割を見る必要があります。

円筒形シェル(本体)

シェルはミルの主要な構造部品です。これは中空の円筒で、通常は鋼製で、粉砕される材料(チャージ)と粉砕媒体の両方を収容します。

シェルは、その長手方向軸を中心にスムーズに回転できるようにベアリングに取り付けられています。その寸法、特に直径と長さの比率は、発生する粉砕の種類に影響を与える重要な設計パラメータです。

粉砕媒体(「ハンマー」)

粉砕媒体は、材料を分解する役割を担う能動的なコンポーネントです。これらは通常、球形のボールですが、他の形状も使用できます。

媒体は用途に基づいて選択されます。鉱物処理では、高い衝撃力と耐久性のため鋼またはステンレス鋼のボールが使用されますが、鉄汚染を避けることが重要な用途ではセラミックボールが選ばれます。多くの場合、大小のボールが混合して使用されます。大きなボールは粗い原料を分解し、小さなボールは隙間を埋めてより細かい製品を作り出します。

耐摩耗性ライナー(シールド)

シェルの内面はライナーによって保護されています。ライナーがなければ、媒体やチャージからの絶え間ない衝撃と摩耗によってシェルはすぐに破壊されてしまいます。

これらのライナーは、マンガン鋼や特殊なゴム化合物のような非常に耐久性のある材料で作られています。保護だけでなく、ライナーの形状(例:波形や段差パターン)は、シェルが回転する際に粉砕媒体を持ち上げるのを助け、粉砕作用を向上させるように設計されています。

駆動および支持システム(エンジン)

このシステムは回転力を提供します。通常、大きなモーターがギアボックスに接続され、ピニオンギアを回転させます。このピニオンはシェルの外側に取り付けられた大きなリングギアとかみ合い、シリンダー全体を回転させます。

アセンブリ全体は堅牢な金属フレームで支持されており、運転中の安定性と適切なアライメントを保証します。

機械設計が粉砕作用をどのように生み出すか

ボールミルの有効性は、その機械設計が物理学をどのように操作して2つの主要な粉砕力を生み出すかによって決まります。主要な設計パラメータである回転速度は、どの力が支配的であるかを決定します。

カスケード運動(摩耗)

低い回転速度では、粉砕媒体はシェルの側面を上方に持ち上げられ、その後チャージの残りの部分にゆっくりと転がり落ちます。これにより、こすりつけと摩耗作用が生じ、非常に細かい最終製品を得るのに理想的です。

カタラクティング運動(衝撃)

より高い回転速度(ただし、媒体が遠心分離する「臨界速度」未満)では、ボールはミルの直径を横切って投げ出されます。それらは底部の材料に衝突し、より粗く硬い材料を分解するのに効果的な高い衝撃力を生み出します。

主要な設計トレードオフの理解

各機械部品の選択には、性能、コスト、および運用寿命のバランスを取ることが含まれます。

粉砕媒体:硬度対汚染

硬化鋼媒体を使用すると、最大の衝撃と耐摩耗性が得られ、硬い鉱石の粉砕に不可欠です。しかし、これにより製品にゆっくりと着実に鉄汚染が導入され、医薬品や高純度セラミックスのような産業では許容できません。

ライナー:耐久性対粉砕効率

マンガン鋼ライナーは優れた耐用年数を提供しますが、重く高価になる可能性があります。ゴムライナーは軽量で騒音を低減し、媒体の持ち上げプロファイルを向上させることもありますが、非常に鋭利な材料や高温の用途など、すべての用途に適しているわけではありません。

ミル速度:処理量対微粉生産

カタラクティングを誘発するためにミルを高速で運転すると、粗い粒子を素早く分解することで処理量を増やすことができます。しかし、この高衝撃作用は、より遅い摩耗性のカスケード運動によって最もよく達成される超微粒子を生産する効率は低くなります。

設計を粉砕目標に合わせる

ボールミルの機械構成は、その意図された目的に直接合わせる必要があります。

- 粗い、高衝撃粉砕が主な焦点である場合: 設計は、カタラクティング運動を促進するために、より大きな直径のミルと鋼媒体、およびアグレッシブなリフターバー型ライナーを優先すべきです。

- 細かい、摩耗粉砕が主な焦点である場合: 最適な設計は、多くの場合、より長いミルで、より小さなセラミックまたは鋼媒体の大量のチャージを使用し、一貫したカスケード作用を確保するために低速で運転されます。

- 製品汚染を避けることが主な焦点である場合: 唯一の選択肢は、セラミック粉砕媒体やセラミックまたは特殊なポリマーベースのライナーなど、非金属部品です。

最終的に、ボールミルの機械設計は、回転エネルギーを材料のサイズ縮小に必要な正確な力に変換するために、すべての部品が連携して機能する統合システムです。

要約表:

| コンポーネント | 主な機能 | 主要な考慮事項 |

|---|---|---|

| 円筒形シェル | 材料と媒体用の回転容器 | 直径と長さの比率が粉砕タイプを決定する |

| 粉砕媒体 | 衝撃/摩耗により材料を分解する | 材料(鋼/セラミック)とサイズが効率/汚染に影響する |

| ライナー | シェルを保護する。媒体の動きを強化する | 形状と材料(鋼/ゴム)が耐久性と性能のバランスを取る |

| 駆動システム | 回転力を提供する | モーターとギアが所望の速度での安定した動作を保証する |

KINTEKの精密ラボ機器で粉砕プロセスを最適化しましょう。 粗い衝撃粉砕が必要な場合でも、細かい摩耗粉砕が必要な場合でも、当社のボールミルと消耗品は、鉱物処理から高純度セラミックスまで、お客様の特定の用途に合わせて設計されています。今すぐ当社の専門家にお問い合わせください。お客様のラボのニーズについて話し合い、優れたサイズ縮小結果を達成しましょう。

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- パワフルプラスチック粉砕機

- 実験用試験ふるいおよび振動ふるい機