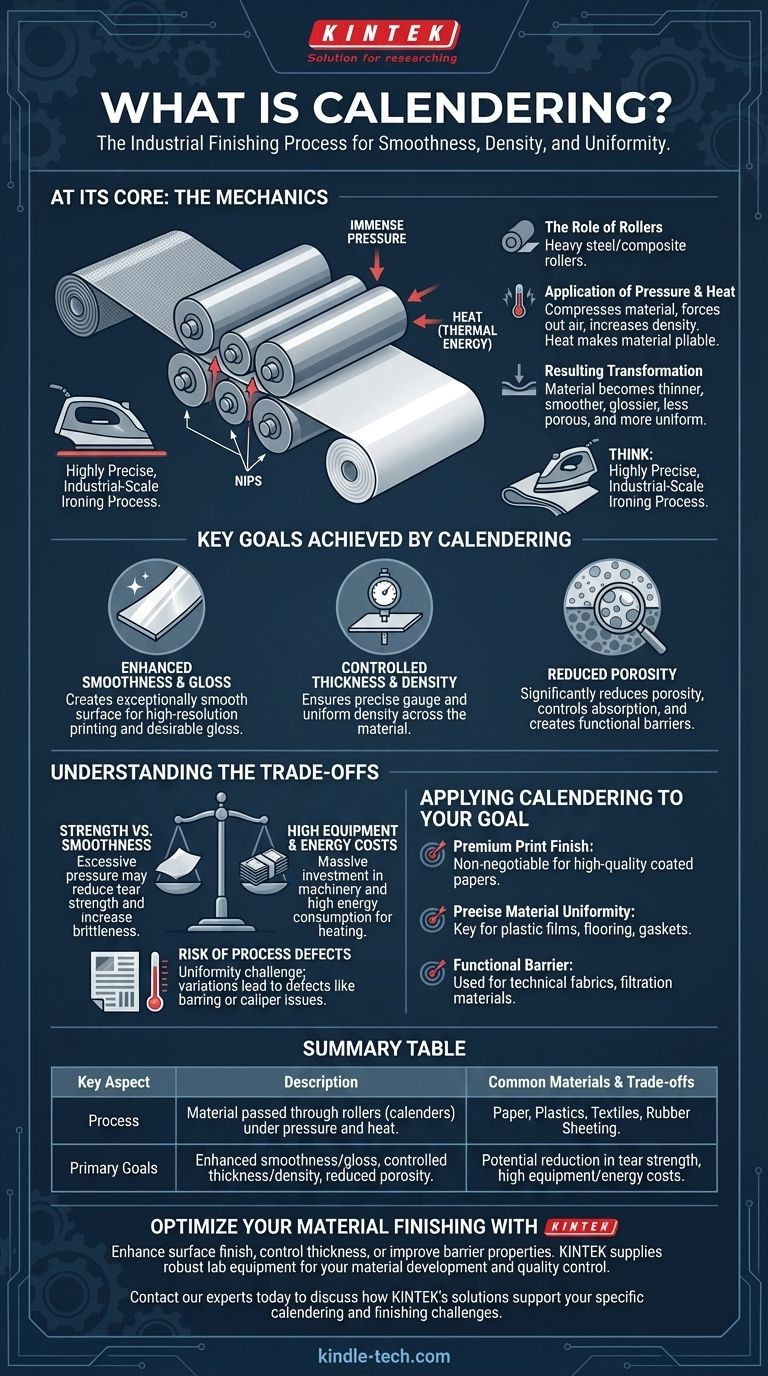

カレンダー加工とは、本質的に、一連の重いローラーを使用して材料の表面を滑らかにし、圧縮し、厚さを制御する工業的な仕上げ工程です。最も一般的には、紙、プラスチック、繊維などの連続シートに適用され、材料はこれらのローラーの隙間、すなわち「ニップ」を通過します。この際、 immense(計り知れないほどの)な圧力と熱が加えられ、材料の表面と物理的特性が変化します。

カレンダー加工を、非常に精密な工業規模のアイロンがけプロセスと考えてください。その主な目的は、材料を平らにするだけでなく、制御された圧力と熱を加えることによって、その表面仕上げ、密度、均一性を根本的に変えることです。

カレンダー加工プロセスの仕組み

カレンダー加工の影響を理解するためには、まずその核となるメカニズムを理解する必要があります。このプロセスは、巨大な機械的力と、多くの場合、熱エネルギーの組み合わせです。

ローラー(カレンダー)の役割

プロセスの心臓部はカレンダー自体です。これは、鋼鉄またはその他の硬質複合材で作られた、水平に配置された重いローラーのスタックです。材料のシートは、これらのローラー間のニップを、曲がりくねった経路で送り込まれます。

これらのローラーの数、配置、材質は、最終製品に特定の成果をもたらすように精密に設計されています。

圧力と熱の適用

材料が各ニップを通過するにつれて、極度の圧力にさらされ、圧縮されます。この作用により空気が押し出され、材料の密度が増加し、表面が平らになります。

多くの場合、カレンダー加工プロセスでは加熱されたローラーも使用されます。熱は材料(特にポリマーや水分を含む紙繊維)をより柔軟にし、より滑らかで光沢のある仕上げのために恒久的に再成形できるようにします。

結果として得られる材料の変容

圧力と熱の組み合わせにより、シートは根本的に変化します。表面は著しく滑らかになり、しばしば光沢が増します。材料は薄くなり、厚さが均一になり、多孔性が減少します。

カレンダー加工によって達成される主な目標

製造業者は、材料の特性における特定の、価値ある改善を達成するためにカレンダー加工を利用します。このプロセスは単なる外観上のものではなく、性能にとって重要なステップです。

平滑性と光沢の向上

高品質の紙などの材料の主な目標は、極めて滑らかな表面を作り出すことです。これにより表面の粗さが減少し、高解像度印刷にとって極めて重要となり、より鮮明な画像とテキストが得られます。このプロセスはまた、望ましい光沢または艶を与えます。

厚さと密度の制御

プラスチックフィルムやゴムシートなどの工業材料にとって、精密なゲージ(厚さ)制御は極めて重要です。カレンダー加工は、材料をその全幅と全長にわたって非常に一貫した厚さに圧縮すると同時に、全体の密度を高めます。

多孔性の低減

材料を圧縮し、空気のポケットを絞り出すことにより、カレンダー加工は多孔性を大幅に低減します。紙の場合、これはインクの吸収を制御します。技術的なテキスタイルやフィルムの場合、ろ過や保護衣料用途において、空気や液体に対する透過性が低いバリアを作り出すことができます。

トレードオフの理解

強力ではありますが、カレンダー加工は妥協のプロセスです。ある特性を最適化すると、別の特性に悪影響を及ぼす可能性があり、プロセス自体には固有の課題があります。

強度と平滑性のトレードオフ

過度の圧力は、紙の繊維をきつく揃えすぎたり、ポリマー鎖に過度のストレスをかけたりして、材料を脆くし、平滑性が増す一方で引張強度を低下させる可能性があります。エンジニアリングの目標は、製品仕様を満たすバランスを見つけることです。

高い設備およびエネルギーコスト

カレンダーのスタックは巨大で高精度の機械であり、多額の設備投資となります。さらに、大きな鋼鉄ローラーを加熱することはエネルギー集約的なプロセスであり、製造の運用コストを増加させます。

プロセス欠陥のリスク

高速で移動するシートの全幅にわたって圧力と温度を完全に均一に維持することは、大きなエンジニアリング上の課題です。わずかな変動でも、製品を台無しにする可能性のあるバーリング(視覚的な帯)、まだら模様、または厚さのばらつきといった欠陥につながる可能性があります。

あなたの目標へのカレンダー加工の適用

カレンダー加工された材料を選択または指定するには、あなたの主な目的を理解する必要があります。このプロセスは、異なる最終結果を達成するために調整されます。

- プレミアムな印刷仕上げが主な焦点である場合: カレンダー加工は、雑誌やマーケティング資料に使用される高品質のコート紙に必要な滑らかで光沢のある表面を製造するために不可欠です。

- 正確な材料の均一性が主な焦点である場合: カレンダー加工は、性能上、一貫した厚さと密度が重要なプラスチックフィルム、ビニール床材、ガスケットの製造における主要なプロセスです。

- 機能的なバリアを作成することが主な焦点である場合: カレンダー加工による圧縮は、ろ過や保護衣料用途における技術的な布地や不織布の多孔性を低減するために使用されます。

究極的に、カレンダー加工は、シート材料の最終的な表面特性と物理的構造を正確に制御するための基本的なツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 材料を圧力と熱の下でローラー(カレンダー)に通す。 |

| 主な目標 | 平滑性/光沢の向上、厚さ/密度の制御、多孔性の低減。 |

| 一般的な材料 | 紙、プラスチック、繊維、ゴムシート。 |

| 主なトレードオフ | 引張強度の潜在的な低下、高い設備/エネルギーコスト。 |

KINTEKで材料仕上げプロセスを最適化しましょう

材料の表面仕上げの向上、厚さの制御、またはバリア特性の改善をお探しですか?カレンダー加工が提供する精度と一貫性は、印刷から技術的なテキスタイルに至るまでの業界における高性能な結果にとって極めて重要です。

KINTEKでは、材料開発と品質管理プロセスをサポートする堅牢で効率的なラボ機器と消耗品の供給を専門としています。新しい材料の研究であれ、生産品質の確保であれ、当社のソリューションは現代の研究所の厳しい要求を満たすように設計されています。

優れた材料特性の達成をお手伝いさせてください。今すぐ専門家に連絡して、KINTEKの機器が特定のかレンダー加工および仕上げの課題にどのように対応できるかをご相談ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- 手動熱プレス機

- ラボ用油圧ペレットプレス実験装置

よくある質問

- バンバリーミキサーと内部ミキサーの違いは何ですか?より良い混合のためのローター設計の理解

- カレンダー加工が重要なのはなぜですか?テキスタイルに優れた生地仕上げを実現する

- 加硫の主な目的は何ですか?ゴムを耐久性のある弾性のある素材に変えること

- 粉体ミキサーの主な種類は何ですか?あなたの材料に最適なミキサーを選びましょう

- 二本ロールミルとは?研究開発および品質管理のための高分子混合技術

- ミキサーには何種類ありますか?材料に合った適切な混合メカニズムを見つける

- 押出ブロー成形(フィルム)の原材料は何ですか? フィルムに最適なポリエチレンの選び方

- オープン二本ロールミルの混合原理は何ですか?均一な混合のためのせん断、圧縮、熱のマスター