選択的レーザー焼結(SLS)の主な限界は、ざらつきのある表面仕上げ、他の方法と比較して低い寸法精度、そして比較的狭い利用可能な材料範囲です。これらの要因は、高い運用コストと後処理の必要性と相まって、高精細な美的モデルではなく、機能部品のための工業プロセスとしての使用事例を決定づけています。

SLSはサポート構造なしで強力で幾何学的に複雑な部品を製造するのに優れていますが、その核となる限界は、粉末ベースの熱的な性質に起因します。プロジェクトの成功は、機能的な強度と表面の美しさ、材料の選択、コストとの間のトレードオフを受け入れるかどうかにかかっています。

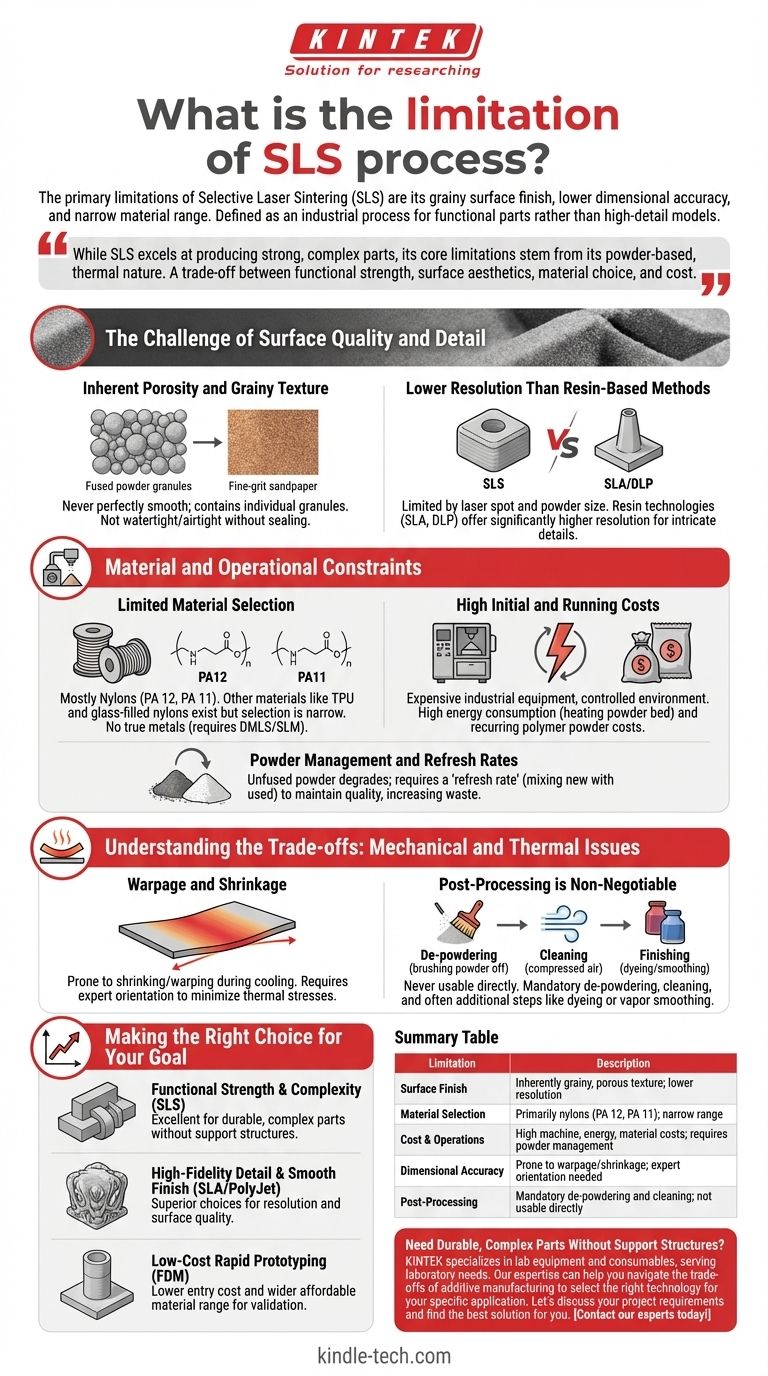

表面品質と詳細の課題

SLSの最もすぐに気づく限界は、完成した部品の表面品質です。これは、コアとなる印刷プロセスの直接的な結果です。

固有の多孔性とざらつきのある質感

SLSは、ポリマー粉末粒子を部分的に溶融・融合させることで機能します。最終的な表面は、これらの個々の粒子で構成されているため、完全に滑らかになることはなく、細かいサンドペーパーのような質感が残ります。

この固有の多孔性により、標準的なSLS部品は二次的なシーリングプロセスなしでは防水性や気密性がありません。

樹脂ベースの方法よりも低い解像度

SLS部品の精度は、レーザーのスポットサイズと粉末粒子のサイズによって制限されます。

鋭いエッジ、マイクロフィーチャー、複雑なテクスチャを必要とするアプリケーションでは、光造形(SLA)やデジタルライトプロジェクション(DLP)のような樹脂ベースの技術が、はるかに高い解像度を提供します。

材料と運用上の制約

より一般的な3Dプリント方法とは異なり、SLSは、そのアクセスしやすさや材料の選択肢を制限する重大な運用上の要求を伴う専門的な工業プロセスです。

限られた材料選択

SLSプリントの大部分は、主にPA 12とPA 11といったナイロンで行われます。TPU(柔軟性のため)やガラス繊維入りナイロン(剛性のため)などの他の材料も存在しますが、FDMやSLAで利用できる膨大なポリマーライブラリと比較すると、選択肢は狭いです。

真の金属はSLSではプリントできません。それには、直接金属レーザー焼結(DMLS)または選択的レーザー溶融(SLM)と呼ばれる異なる技術が必要です。

高い初期費用と運用コスト

SLSマシンは高価な産業機器であり、管理された環境を必要とします。プリント中、粉末層全体を融点直下まで加熱する必要があるため、エネルギー消費量が高くなります。

さらに、ポリマー粉末自体もかなりの継続的なコストとなります。

粉末管理とリフレッシュレート

プリントベッド内の未焼結粉末のすべてを無期限に再利用できるわけではありません。長時間の熱暴露により劣化します。

部品の品質を維持するためには、「リフレッシュレート」が必要であり、使用済み粉末の特定割合を新しいバージン粉末と混合して次のプリントに使用する必要があります。これは材料コストと廃棄物を増加させます。

トレードオフの理解:機械的および熱的問題

SLSプロセスの熱的な性質は、設計と製造の両方で考慮しなければならない機械的な課題をもたらします。

反りや収縮

焼結された部品は高温から冷却される際に、収縮や反りを起こしやすいです。これは、大きくて平らな部品にとって特に問題となります。

経験豊富なオペレーターは、これらの熱応力を最小限に抑え、寸法精度を確保するために、ビルドボリューム内で部品を慎重に配置する必要があります。

後処理は必須

SLS部品は、プリンターから直接取り出してそのまま使用できることはありません。最初のステップは、周囲の粉末ケーキから部品を掘り出す「脱粉」です。

その後、圧縮空気またはビーズブラストで洗浄し、残留粉末をすべて除去します。多くの用途では、部品はその後、染色、表面を密閉するための蒸気平滑化、または塗装などの追加ステップを必要とします。

目標に合った適切な選択をする

SLSの既知の限界と、プロジェクトの譲れない要件を一致させることが重要です。

- 機能的な強度と幾何学的な複雑さが主な焦点である場合:ざらつきのある表面は、エンクロージャー、リビングヒンジ、インターロッキングアセンブリなどの耐久性のある複雑な部品をサポート構造なしで製造するための小さなトレードオフです。

- 高忠実度のディテールと滑らかな仕上げが主な焦点である場合:SLAやPolyJetのような技術が優れた選択肢です。SLSは、プリンターから直接得られる解像度や表面品質に匹敵しません。

- 低コストの迅速なプロトタイピングが主な焦点である場合:FDMプリントは、はるかに低い導入コストと、初期段階の設計検証のための幅広い手頃な材料を提供します。

これらの限界を理解することで、SLSを普遍的な解決策としてではなく、適切なアプリケーションのための強力な産業ツールとして活用することができます。

要約表:

| 限界 | 説明 |

|---|---|

| 表面仕上げ | 本質的にざらつきがあり、多孔質の質感。樹脂ベースの方法よりも解像度が低い。 |

| 材料選択 | 主にナイロン(PA 12、PA 11)に限定される。FDM/SLAと比較して範囲が狭い。 |

| コストと運用 | 機械、エネルギー、材料のコストが高い。慎重な粉末管理が必要。 |

| 寸法精度 | 熱プロセスによる反りや収縮を起こしやすい。専門的な部品の配置が必要。 |

| 後処理 | 脱粉と洗浄が必須。プリンターから直接取り出して使用することはできない。 |

サポート構造なしで耐久性のある複雑な部品が必要ですか?

SLSには限界がありますが、複雑な形状を持つ強力で機能的なプロトタイプや最終用途部品を製造するための比類のない技術です。

KINTEKは、ラボのニーズに応える実験装置と消耗品を専門としています。当社の専門知識は、積層造形のトレードオフを乗り越え、特定のアプリケーションに最適な技術を選択し、最適な性能とコスト効率を確保するのに役立ちます。

お客様のプロジェクト要件について話し合い、最適なソリューションを見つけましょう。今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボ用小型射出成形機

- 実験材料・分析用金属顕微鏡試料作製機

- 医薬品および化粧品用途向け 高せん断ホモジナイザー