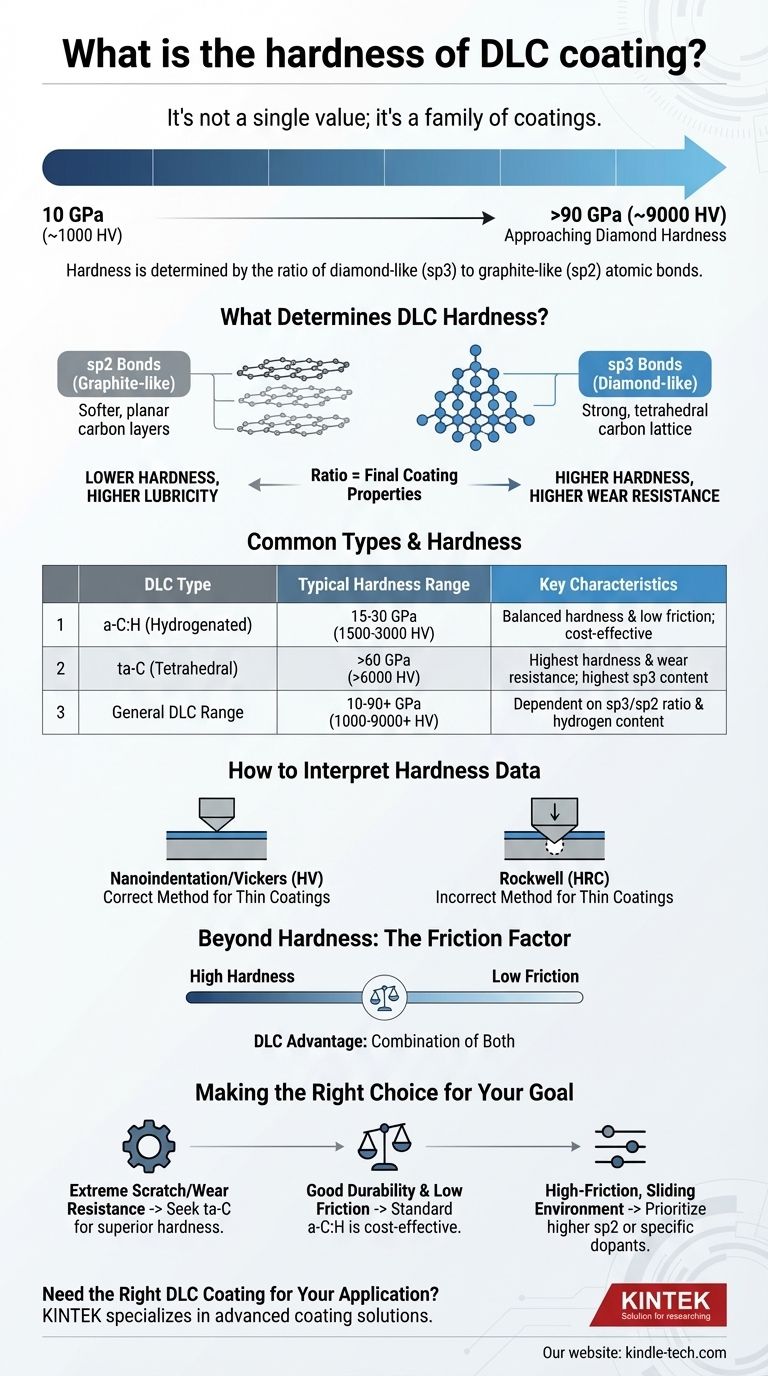

DLCコーティングの硬度は単一の値ではありません。むしろ、特定のダイヤモンドライクカーボン(DLC)の種類によって大きく異なり、約10 GPa(約1000 HV)から90 GPa以上(約9000 HV)まで、天然ダイヤモンドの硬度に匹敵する範囲に及びます。

最も重要な点は、「DLC」が単一の材料ではなく、コーティングのファミリーであるということです。その最終的な硬度は、ダイヤモンドのような(sp3)結合とグラファイトのような(sp2)原子結合の比率によって決定され、これは異なる用途に合わせて設計することができます。

DLCの硬度を決定する要因

ダイヤモンドライクカーボンという用語は、広範なアモルファス炭素膜を指します。硬度のばらつきは、製造プロセスによって制御されるコーティングの原子構造と組成に直接起因します。

sp3結合とsp2炭素結合の役割

DLCの核となるのは、2種類の炭素結合の混合物です。sp3結合は、ダイヤモンドにその極端な硬度を与える強力な四面体結合です。sp2結合は、グラファイトに見られる平面結合であり、より柔らかく潤滑性を提供します。

sp3結合の割合が高いほど、より硬く、耐摩耗性に優れたコーティングになります。sp2結合の割合が高いほど、摩擦係数は低くなりますが、絶対的な硬度は低下します。

一般的な種類とその硬度

最も一般的な形態は、水素化アモルファスカーボン(a-C:H)です。これは、硬度と低摩擦の優れたバランスを提供し、通常15-30 GPa(1500-3000 HV)の範囲に収まります。

最も硬い形態は、四面体アモルファスカーボン(ta-C)です。このタイプは、sp3結合の濃度が最も高く(最大85%)、水素を含みません。その硬度は60 GPa(6000 HV)を超えることがあり、研磨摩耗に対して非常に高い耐性を示します。

硬度データの解釈方法

単に硬度を知るだけでは十分ではありません。それがどのように測定され、コーティングの他の特性との関連で何を意味するのかを理解する必要があります。

測定:ナノインデンテーション vs ロックウェル

ロックウェル(HRC)のような標準的な硬度試験は、バルク材料用に設計されており、薄いコーティングを単に貫通してしまいます。

DLCの硬度は、ナノインデンテーションまたはビッカース微小硬度(HV)を用いて適切に測定されます。これらの試験では、非常に小さな圧子と軽い荷重を使用して、下地の基板ではなく、コーティング自体の特性を測定します。

硬度を超えて:摩擦係数

多くのDLCコーティングの真の利点は、単なる硬度だけでなく、高い硬度と極めて低い摩擦係数の組み合わせにあります。

TiNやZrNのような他の硬質コーティングは非常に耐久性がありますが、DLC固有の潤滑性を持っていません。このため、DLCは、摩耗と摩擦の両方が重要な懸念事項である摺動部品、ベアリング、切削工具に特に適しています。

トレードオフの理解

DLCコーティングの選択には、性能、コスト、および用途の制約のバランスを取ることが含まれます。すべての状況に「最適な」単一のタイプはありません。

コスト vs 性能

一般に、sp3含有量が高い硬いコーティングは、成膜がより複雑で高価になります。標準的なa-C:Hコーティングは、汎用の摩耗と摩擦低減のための費用対効果の高いソリューションとなることが多いです。

高性能なta-Cコーティングは、最大の耐久性が要求され、より高いコストが正当化される用途のために予約されています。

密着性と基板適合性

コーティングは、部品への結合と同じくらい効果的です。基板の適切な表面処理は、強力な密着性を確保し、荷重下でのコーティングの剥離や欠けを防ぐために絶対に不可欠です。

温度制限

ほとんどのDLCコーティング、特に水素化タイプは、350°C(662°F)を超える温度で劣化し始めます。用途が高温を伴う場合、DLCの特定の高温耐性タイプを選択するか、全く異なるセラミックコーティングを検討する必要があります。

目標に合った適切な選択をする

アプリケーションの特定の要求が、コーティングの選択を決定するはずです。

- 極端な傷や耐摩耗性が主な焦点である場合:優れた硬度を持つ非水素化四面体アモルファスカーボン(ta-C)コーティングを求めます。

- 優れた耐久性と低摩擦のバランスが主な焦点である場合:標準的な水素化アモルファスカーボン(a-C:H)は、優れた費用対効果の高いソリューションを提供します。

- 高摩擦の摺動環境で部品をコーティングする場合:最大の潤滑性のために設計された、より高いsp2含有量または特定のドーパントを含むDLC配合を優先します。

最終的に、適切なコーティングを選択するには、その特性が特定の目的のために慎重に設計されたバランスであることを理解する必要があります。

要約表:

| DLCの種類 | 代表的な硬度範囲 | 主な特徴 |

|---|---|---|

| a-C:H(水素化) | 15-30 GPa(1500-3000 HV) | 硬度と低摩擦の良好なバランス;費用対効果が高い |

| ta-C(四面体) | 60 GPa超(6000 HV超) | 最高の硬度と耐摩耗性;最高のsp3結合含有量 |

| 一般的なDLC範囲 | 10-90+ GPa(1000-9000+ HV) | 硬度はsp3/sp2結合比と水素含有量に依存 |

アプリケーションに最適なDLCコーティングが必要ですか?

適切なDLCコーティングを選択することは、硬度、耐摩耗性、摩擦低減の点で最適な性能を達成するために不可欠です。KINTEKの専門家は、高度なコーティングソリューションを含む研究室機器および消耗品を専門としています。

私たちはあなたをサポートできます:

- 特定の摩耗、摩擦、環境要件に合わせた理想的なDLCタイプ(a-C:H、ta-Cなど)を特定します。

- 最大のコーティング密着性と長寿命のために適切な基板準備を保証します。

- 性能、コスト、温度制限間のトレードオフをナビゲートします。

お問い合わせフォームから今すぐご連絡ください。当社のコーティング専門知識が、あなたの研究室機器や部品の耐久性と効率をどのように向上させることができるかについて話し合いましょう。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- 電気化学実験用ガラスカーボンシートRVC

- 産業用高純度チタン箔・シート

- バッテリーラボ用途向け親水性カーボンペーパー TGPH060