簡単に言うと、化学気相成長(CVD)によるグラフェンの成長は、表面触媒反応です。メタンなどの炭素含有ガスを高熱チャンバーに導入し、そこで触媒となる金属(通常は銅)上で分解させます。その結果生じた炭素原子は金属表面を拡散し、小さなグラフェンの「島」として核を形成し、その後、これらの島が成長・合体して連続した単原子層のシートを形成します。

CVDグラフェン成長の核心は、繊細なバランスにあります。前駆体ガスの分解と、触媒表面上での炭素原子の自己組織化を演出するプロセスであり、温度、圧力、そして触媒自体の精密な制御が、最終的な膜の品質を決定します。

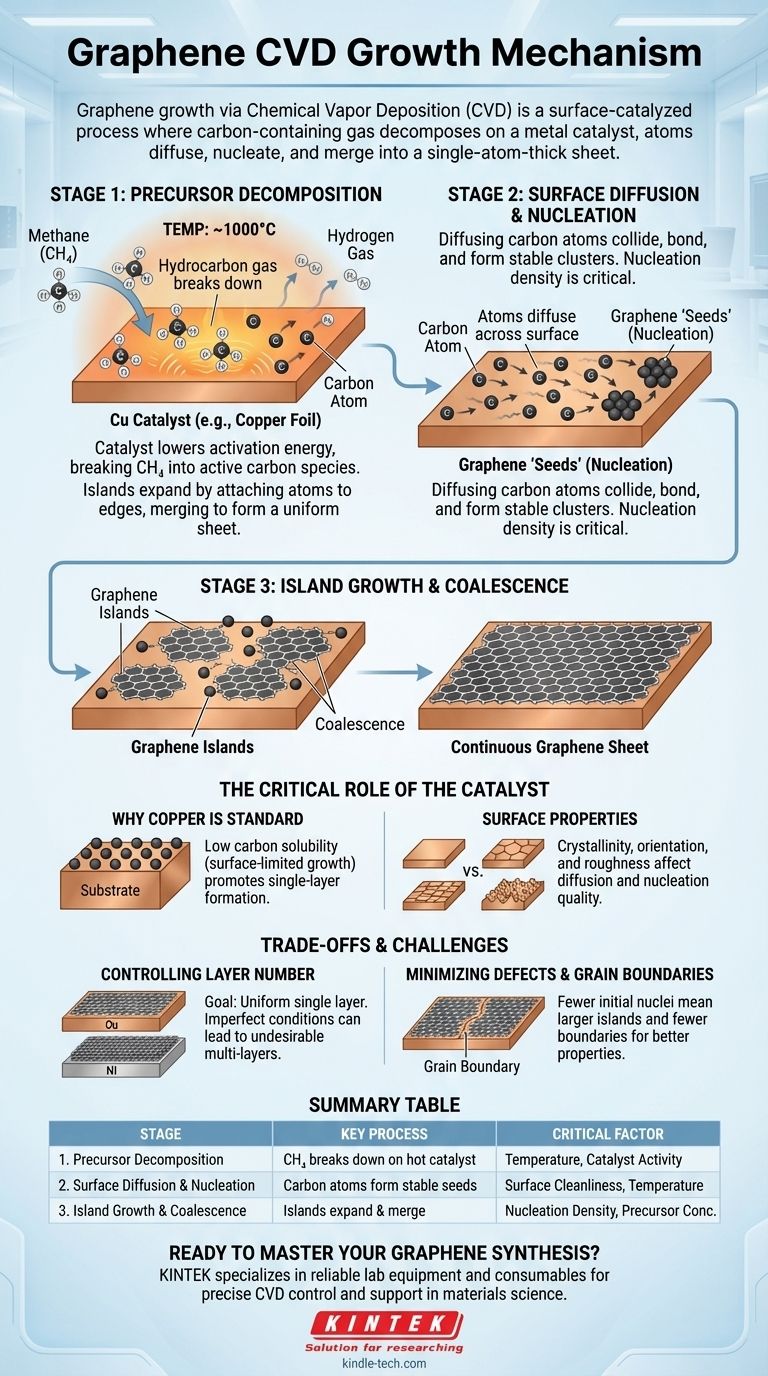

グラフェン成長の基本段階

CVDプロセスを理解するには、それを3つの明確で連続した段階に分解する必要があります。各段階は、最終的なグラフェン膜の特性に直接影響を与える制御ポイントです。

段階1:前駆体の分解

プロセスは、約1000℃に加熱された反応器に炭化水素ガス(前駆体)を供給することから始まります。メタン(CH₄)が一般的に使用されます。

この高温下で、金属基板(ほとんどの場合、銅箔)が触媒として機能します。これにより、前駆体ガスの化学結合を切断するために必要なエネルギーが低下し、金属表面上で活性な炭素種(ラジカル)へと分解します。

段階2:表面拡散と核生成

遊離したこれらの個々の炭素原子は静止していません。熱エネルギーを持っているため、高温の触媒表面上を拡散(「滑る」)することができます。

最終的に、拡散する炭素原子同士が衝突・結合し、安定した小さなクラスターを形成します。このグラフェンの「種」の初期形成を核生成と呼びます。これらの核生成サイトの密度は重要なパラメータです。サイトが多すぎると、多くの結晶粒界を持つ膜になってしまいます。

段階3:島状成長と合体

それぞれの核生成サイトは、成長するグラフェン島の種として機能します。表面を拡散する炭素原子は、既存の島の開いたエッジに優先的に付着し、島を外側に向かって拡大させます。

この成長は、個々の島が出会い、縫合されるまで続きます。このプロセスを合体(コアレッセンス)と呼びます。適切に制御されると、これにより触媒表面全体を覆う連続的で均一な単層グラフェンシートが形成されます。

触媒の重要な役割

金属基板の選択は、CVDプロセス全体においておそらく最も重要な要素です。それは単に成長する表面であるだけでなく、反応に積極的に関与するものです。

銅が標準である理由

銅は、高品質の単層グラフェンを製造するために最も一般的に使用される触媒です。これは、炭素の溶解度が非常に低いためです。

炭素はバルクの銅によく溶解しないため、成長は「表面に限定」されます。炭素原子は表面に留まり、複数の層が析出するのではなく、単層の横方向の成長を促進します。

表面特性の影響

触媒表面自体の品質が最も重要です。結晶性、結晶面方位、さらには微視的な表面粗さといった要因が、炭素原子の拡散方法や核生成位置に劇的な影響を与える可能性があります。

滑らかで清潔で均一な触媒表面は、欠陥を最小限に抑え、大きく単結晶のグラフェン領域を達成するために不可欠です。

トレードオフと課題の理解

CVDプロセスは強力ですが、完璧なグラフェン膜を得ることは困難です。制御は、競合する物理現象との絶え間ない戦いです。

層数の制御

主な目標は、均一な単層であることが多いです。しかし、条件が最適でない場合(例:前駆体流量が高すぎる、またはニッケルなどの別の触媒で冷却が速すぎる場合)、炭素は望ましくないパッチ状の複数のグラフェン層を形成することがあります。これは一般的な失敗モードです。

欠陥と結晶粒界の最小化

個々のグラフェン島が合体するときにできる線が結晶粒界です。これらは構造的な不完全性であり、グラフェンシートの電気的および機械的特性を低下させる可能性があります。

初期の核生成サイトの密度を制御することが、これらの粒界を最小限に抑える鍵となります。核生成サイトが少ないほど、個々の島は大きくなり、結果として結晶粒界の少ない最終膜になります。

目標に合わせた適切な選択

CVDプロセスを最適化するには、特定の目的に合わせてパラメータを調整する必要があります。ある目標にとって理想的な条件が、別の目標にとっては有害になる可能性があります。

- 広範囲の単層被覆が主な焦点である場合: 銅触媒を使用し、核生成密度を最小限に抑えて大きな島状成長を促進するために、低濃度の炭素前駆体を用いた「拡散律速」領域を目指します。

- 基本的な成長研究が主な焦点である場合: 前駆体フラックス、温度、圧力の変化を実験し、これらの変化が核生成密度と島状構造にどのように影響するかをマッピングします。

- デバイス作製が主な焦点である場合: 欠陥がキャリアの散乱を引き起こし、デバイス性能を低下させるため、結晶粒界やしわを最小限に抑えることを優先します。これは、高品質で前処理された触媒基板への投資を意味します。

結局のところ、グラフェンCVDを習得することは、単一の炭素原子がガス分子から結晶格子内の最終的な位置へと至る旅を理解し、制御することなのです。

要約表:

| 段階 | 主要プロセス | 重要因子 |

|---|---|---|

| 1. 前駆体の分解 | 高温の触媒表面上で炭化水素ガス(例:メタン)が分解される。 | 温度、触媒活性 |

| 2. 表面拡散と核生成 | 炭素原子が拡散し、安定したグラフェンの「種」を形成する。 | 表面の清浄度、温度 |

| 3. 島状成長と合体 | 島が成長し、連続したグラフェンシートへと融合する。 | 核生成密度、前駆体濃度 |

グラフェン合成をマスターする準備はできましたか?

成長メカニズムを理解することは第一歩です。一貫した高品質のグラフェンを実現するには、CVDプロセスと適切な装置の精密な制御が必要です。

KINTEKは、材料科学の研究者やエンジニアの正確なニーズに応えるラボ用機器と消耗品を専門としています。私たちは、パラメータの最適化、欠陥の最小化、そしてグラフェン応用の限界を押し広げるために必要な信頼できるツールと専門的なサポートを提供します。

当社の専門家に今すぐお問い合わせいただき、2D材料における貴研究室のイノベーションをどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター