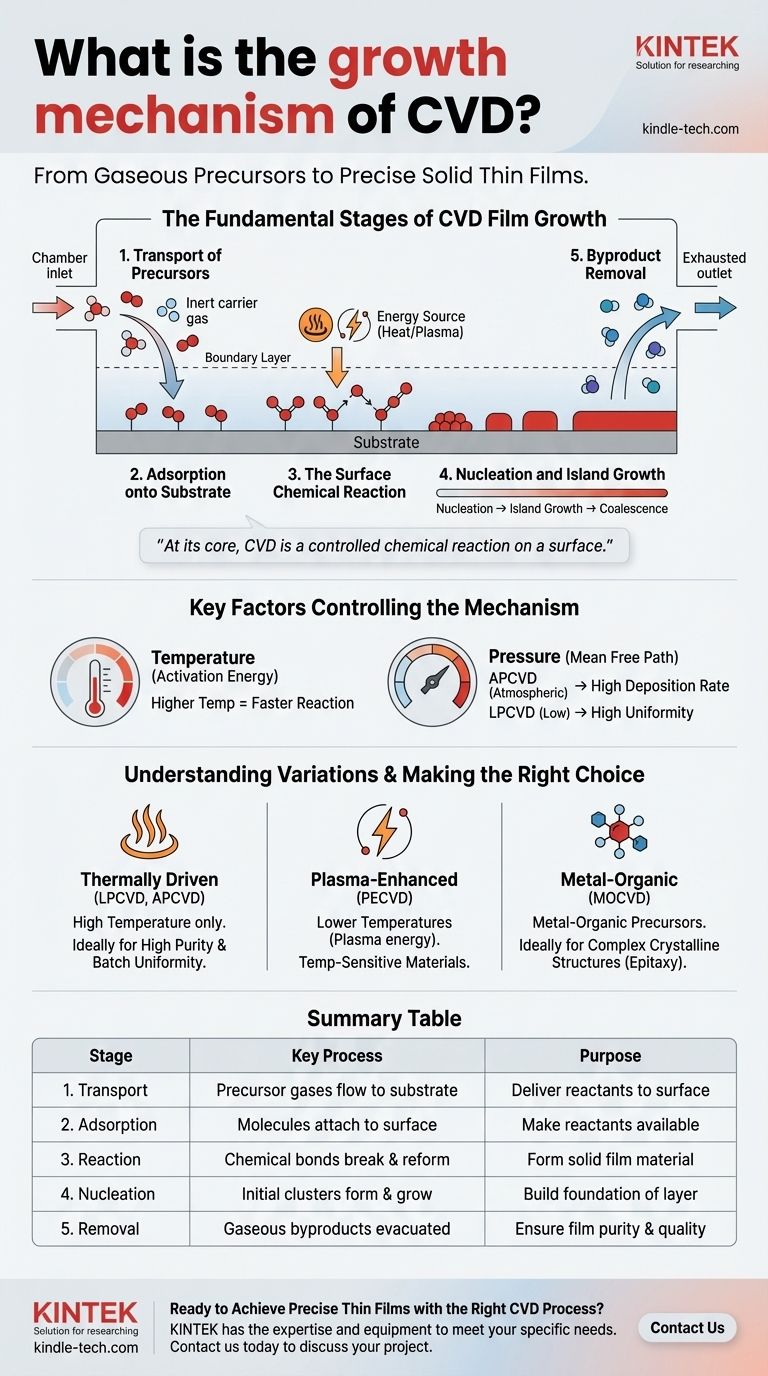

化学気相成長(CVD)の基本的な成長メカニズムは、気体の化学的前駆体が基板に輸送され、その表面に吸着した後、化学反応を起こして固体薄膜を形成する多段階プロセスです。このプロセスは、反応性ガスをチャンバーに導入し、次にそれらを基板(ウェーハ)全体に均一に分配することから始まります。これらの前駆体が吸着し、反応して初期の材料の「島」を形成し、それが成長・合体し、最後に反応の気体副生成物がチャンバーから除去されます。

CVDの核心は、表面上での制御された化学反応です。気相分子を固体材料に変換し、輸送、吸着、反応、除去という正確な一連のプロセスを通じて、高純度の膜を層ごとに構築します。

CVD膜成長の基本段階

CVDを真に理解するには、それを明確な物理的および化学的イベントのシーケンスとして捉える必要があります。高品質で均一な膜を得るためには、各段階を正確に制御する必要があります。

ステージ1:前駆体の輸送

プロセスは、前駆体として知られる1つ以上の反応性ガスをCVD反応器に導入することから始まります。これらのガスは、不活性キャリアガスによって基板に向かって運ばれます。ここで重要な概念は境界層であり、基板表面のすぐ上に存在する静止したガスの薄い層であり、前駆体はこの層を拡散して目的地に到達する必要があります。

ステージ2:基板への吸着

前駆体分子が基板に到達すると、吸着と呼ばれるプロセスで表面に物理的に付着する必要があります。このステップは、あらゆる化学反応の前提条件です。基板は反応分子を所定の位置に保持し、次の反応段階で利用できるようにします。

ステージ3:表面化学反応

これがCVDプロセスの核心です。熱エネルギー(熱)またはプラズマなどの別のエネルギー源により、吸着した前駆体分子は元の化学結合を破壊し、反応します。それらは新しい、より安定な結合を形成し、目的の膜を構成する固体材料を作り出します。

ステージ4:核生成と島状成長

膜は、完全な層として即座に形成されるわけではありません。新しく形成された固体材料は、最初に核と呼ばれる小さな孤立したクラスターとして現れます。これらの核はシードとして機能し、より多くの反応が起こるにつれてより大きな「島」に成長します。時間の経過とともに、これらの島は拡大し、合体と呼ばれるプロセスで融合し、基板全体に連続した固体膜を形成します。

ステージ5:副生成物の除去

固体膜を形成する化学反応は、望ましくない気体の副生成物も生成します。これらの廃棄物は、表面から効率的に脱着され、反応器から排出される必要があります。不完全な除去は、不純物が膜に取り込まれ、その品質を低下させる可能性があります。

成長メカニズムを制御する主要な要因

CVDプロセスの成功は、これらの段階に影響を与える変数を制御することにかかっています。温度と圧力は、結果を操作するための最も重要な2つのレバーです。

温度の役割

温度は、基板表面での化学反応に必要な活性化エネルギーを提供します。温度が高いと一般的に反応速度は増加しますが、熱が高すぎると、前駆体が基板に到達する前に望ましくない気相反応を引き起こす可能性があります。

圧力の影響

圧力は、ガス分子の濃度と平均自由行程を決定します。

- 常圧(APCVD)は非常に薄い境界層をもたらし、高い堆積速度につながります。

- 低圧(LPCVD)はガス分子の平均自由行程を増加させ、複雑な表面上でも多数の基板を一度に均一にコーティングできるようにします。

メカニズムのバリエーションの理解

5つの基本段階は一貫していますが、異なる種類のCVDは、表面反応を駆動するために異なる方法を使用します。

熱駆動型CVD(LPCVD、APCVD)

これは、加熱された基板上での化学反応を開始するために、高温のみがエネルギー源として使用される古典的なメカニズムです。

プラズマ支援CVD(PECVD)

PECVDは電場を使用してプラズマ、つまりエネルギー化されたガスを生成します。このプラズマは前駆体の結合を切断するためのエネルギーを提供し、はるかに低温で化学反応を発生させることができます。これは、高温に耐えられない基板への膜堆積に不可欠です。

有機金属CVD(MOCVD)

MOCVDは、有機金属化合物を前駆体として使用するCVDの特殊な形態です。この技術は、膜の組成に対して非常に細かい制御を提供するため、LEDや高出力電子機器などの複雑な半導体デバイスの製造に不可欠です。

目標に応じた適切な選択

適切なCVD法を選択するには、プロセスの特性と膜の目的とする結果を一致させる必要があります。

- 主な焦点が高純度とバッチ均一性である場合: 低圧により多数のウェーハにわたる優れた前駆体分布が可能になるため、LPCVDが選択されることがよくあります。

- 主な焦点が温度に敏感な材料への堆積である場合: プラズマが反応エネルギーを提供し、プロセス温度を大幅に低くできるため、PECVDが理想的な選択肢です。

- 主な焦点が複雑な結晶構造(エピタキシー)の作成である場合: MOCVDは、これらの高度な材料層を構築するために必要な正確な化学的制御を提供します。

結局のところ、これらの基本的な成長段階を理解することで、あらゆるアプリケーションで目的の膜特性を達成するために、適切なCVDプロセスを選択し、制御することができます。

要約表:

| 段階 | 主要プロセス | 目的 |

|---|---|---|

| 1. 輸送 | 前駆体ガスが基板に流れる | 反応物を表面に供給する |

| 2. 吸着 | 分子が基板表面に付着する | 反応のために反応物を利用可能にする |

| 3. 反応 | 化学結合が切断・再形成される(熱/プラズマで促進) | 固体膜材料を形成する |

| 4. 核生成 | 初期クラスター(核)が形成され、連続膜に成長する | 層の基礎を構築する |

| 5. 除去 | 気体副生成物が脱着・排気される | 膜の純度と品質を確保する |

適切なCVDプロセスで正確な薄膜を実現する準備はできましたか?

成長メカニズムを理解することは、堆積を最適化するための第一歩です。LPCVDの高い均一性、PECVDの低温能力、またはMOCVDの正確な組成制御が必要な場合でも、KINTEKは貴社の研究室の特定のニーズを満たす専門知識と装置を備えています。

プロジェクトについてご相談いただくには、今すぐ[#ContactForm]からお問い合わせください。当社の専門家が、研究開発の成果を向上させるための理想的なCVDソリューションの選択をお手伝いします。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料