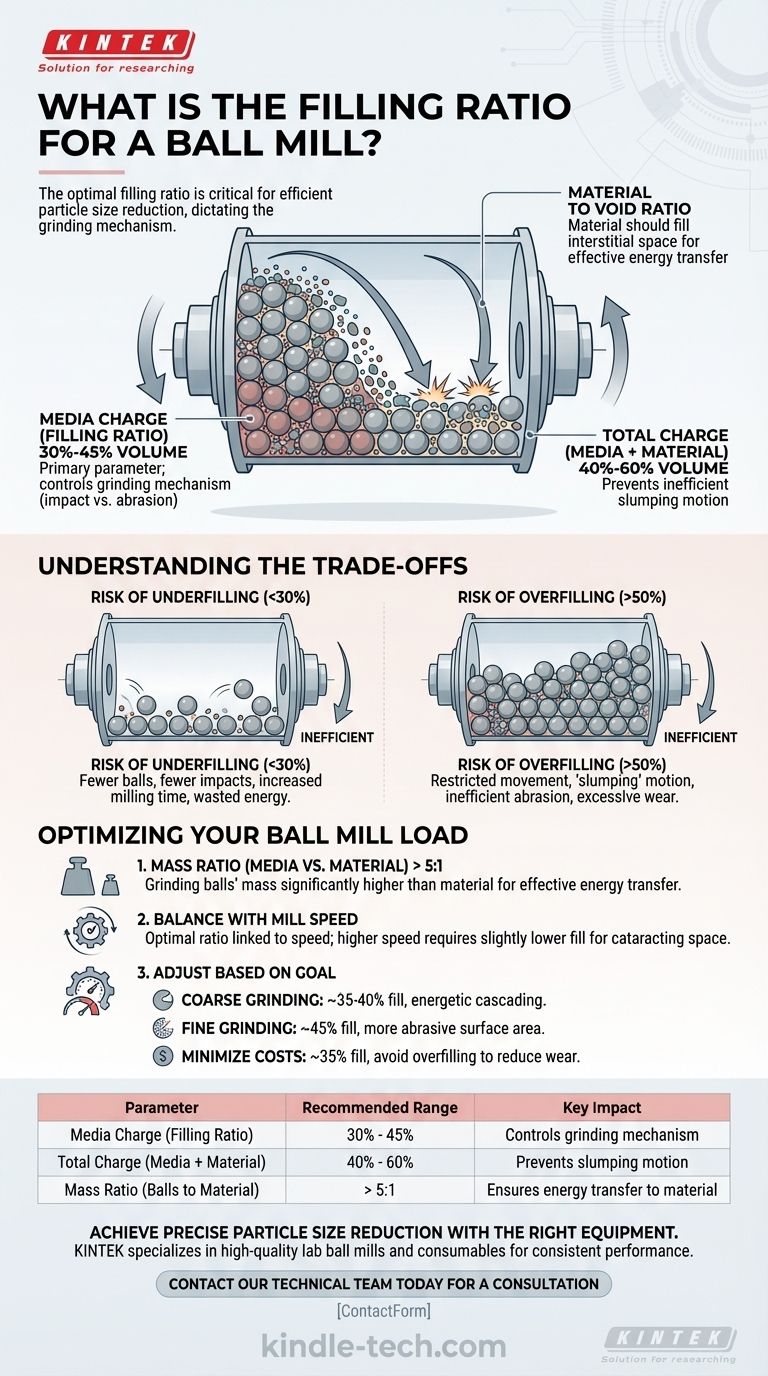

ボールミルの最適な充填率とは、通常、粉砕メディア(ボール)が占める体積を指し、ミルの内部容積の30%から45%の間であるべきです。このメディアチャージと粉砕される材料を合わせると、ほとんどの用途でミルの総チャージ量が40%から60%の範囲になるはずです。

充填率は単一の固定値ではなく、制御できる最も重要な変数です。これはミル内部の粉砕メカニズムを直接決定するため、効率的な粒度削減を達成するには、メディアと材料の適切なバランスを見つけることが不可欠です。

「充填率」の意味とその重要性

「充填率」という用語は曖昧になる可能性があるため、その核となる構成要素に分解することが重要です。プロセス全体の効率は、このバランスを正しく取れるかどうかにかかっています。

核となる構成要素の定義

メディアチャージは、充填率とも呼ばれ、粉砕メディア(例:スチールまたはセラミックボール)によって占められるミルの内部容積の割合です。これが主要なパラメーターとなります。

材料チャージは、粉砕する物質です。これは粉砕ボールの間の空隙を埋めます。

総チャージ量は、メディアと材料の合計体積です。参考文献によると、この総チャージ量は理想的には80%を超えず、多くの場合40%から60%の間で最適化されます。

粉砕メカニズム

充填率は、回転するドラム内部のボールの動きを直接制御します。適切なチャージ量により、ボールはシェル側面に持ち上げられ、その後、材料を破砕する衝撃を生み出しながらカスケードまたはカタラクト状に落下します。

このカスケード作用こそが、効果的なボールミル粉砕の核心です。メディアと材料の比率が、これらの重要な衝撃の頻度とエネルギーを決定します。

ボールミル負荷の最適化

最高の性能を達成するには、体積充填率とメディアと材料の質量比という2つの主要な比率のバランスを取る必要があります。

メディアチャージ量(充填率)

メディアチャージの標準的な出発点は、ミルの体積の30%から45%です。

この範囲内では、充填率が低い場合(約30%)、より高速度でより強力な「カタラクト」運動が可能になります。充填率が高い場合(約45%)、粉砕表面積が増加し、研磨作用が促進されるため、より微細な粉砕に役立つ可能性があります。

材料と空隙の比率

粉砕される材料は、粉砕ボールの間の空間、つまり空隙を埋める必要があります。適切な材料負荷により、エネルギーがボールから材料へと伝達され、ボール同士やボールとライナーの衝突でエネルギーが無駄になるのを防ぎます。

質量比(メディア対材料)

ガイドラインとして、粉砕ボールの質量は材料の質量よりも大幅に大きくする必要があります。一般的な推奨事項は、粉砕ボールと材料の質量比が5:1より大きいことです。

トレードオフの理解

最適な範囲から外れると、重大な非効率性とリスクが生じます。これらのトレードオフを理解することが、プロセスのトラブルシューティングの鍵となります。

充填不足のリスク

メディアチャージが低すぎる場合(例:30%未満)、作業を行うボールの数が少なくなります。これにより、回転ごとの衝撃イベントが減少し、必要な粉砕時間が劇的に増加し、エネルギーが無駄になります。

過剰充填のリスク

メディアチャージが高すぎる場合(例:50%超)、ボールの動きが制限されます。ボールは効果的にカスケードできなくなり、代わりに、互いに滑ったり転がったりする傾向があり、これは「スランピング」として知られるプロセスです。

このスランピング運動は、衝撃粉砕ではなく非効率的な研磨粉砕につながり、効果的な粒度削減を達成することなく、メディアとミルライナーの両方に過度の摩耗を引き起こします。

ミル速度とのバランス

最適な充填率は、ミルの回転速度と直接関連しています。臨界速度(メディアがライナーに対して遠心分離する速度)のより高いパーセンテージで回転するミルは、ボールが適切にカタラクトするための十分なスペースを確保するために、わずかに低い充填量を必要とします。

プロセスに最適な比率を決定する方法

以下のガイドラインを出発点として使用しますが、特定の材料と望ましい結果に基づいてテストと調整を行う準備を常にしてください。

- 主な焦点が迅速な粗粉砕である場合: メディアチャージを約35~40%から開始し、ミルの速度が強力なカスケード衝撃を促進するように最適化されていることを確認します。

- 非常に細かい粒度の達成が主な焦点である場合: 研磨粉砕のための表面積を最大化するために、わずかに高いメディアチャージ(約45%)を検討しますが、粉砕時間が長くなる可能性があることに備えてください。

- 運用コストと摩耗の最小化が主な焦点である場合: いかなる場合も過剰充填を避けてください。保守的に約35%から開始し、材料チャージがメディアをクッションするのに十分であることを確認します。

結局のところ、理想的な充填率は、最短時間で最小限のエネルギーと摩耗で望ましい粒度を生成するものです。

要約表:

| パラメーター | 推奨範囲 | 主な影響 |

|---|---|---|

| メディアチャージ(充填率) | ミル体積の30%~45% | 粉砕メカニズム(衝撃対研磨)を制御する |

| 総チャージ量(メディア+材料) | ミル体積の40%~60% | 非効率的なスランピング動作を防ぐ |

| 質量比(ボール対材料) | 5:1超 | エネルギーが材料に伝達されることを保証する |

適切な装置により、正確な粒度削減を実現し、研究室の生産性を最大化します。

最適なボールミル充填率は結果にとって極めて重要ですが、それは方程式の一部にすぎません。特定の用途に合った信頼性の高いミルを用意することも同様に重要です。

KINTEKは、一貫した性能と耐久性のために設計された高品質のラボ用ボールミルおよび粉砕消耗品の専門メーカーです。研究、製薬、材料科学のいずれに従事している場合でも、当社の専門家が最適な粉砕プロセスを最適化し、時間と運用コストを削減するための完璧なソリューションを選択できるようお手伝いします。

粉砕効率の向上にご興味はありますか? 今すぐ当社の技術チームにご連絡いただき、パーソナライズされたコンサルテーションを受けて、KINTEKがお客様の研究室のニーズをどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

よくある質問

- ジルコニア製ボールミル容器と粉砕ボールの使用の意義は何ですか?ZrB2-SiC複合材料の純度を確保する

- 銅とホウ素の混合粉末の調製における遊星ボールミルの機能は何ですか?

- プラネタリーボールミルは、プロセス多様性をどのように実証しますか? NaNbOCl4およびNaTaOCl4合成の動力化

- アルミナ研磨ボールを使用した遊星ボールミルの機能は何ですか?ガラスセラミックコーティングを最適化する

- 高エネルギー遊星ボールミルは、ナトリウム系オキシ硫化物ガラスの合成においてどのような役割を果たしますか?専門家ガイド

- HSEスラリーにプラネタリーボールミルが必要なのはなぜですか? 優れた均質性とイオン伝導性を解き放つ

- プラネタリーボールミルは、PVCのメカノケミカル脱塩素化にどのように貢献しますか? 効率的な廃棄物処理

- 軽量水平遊星ボールミルの役割は何ですか?複合粉末分散を完璧にする