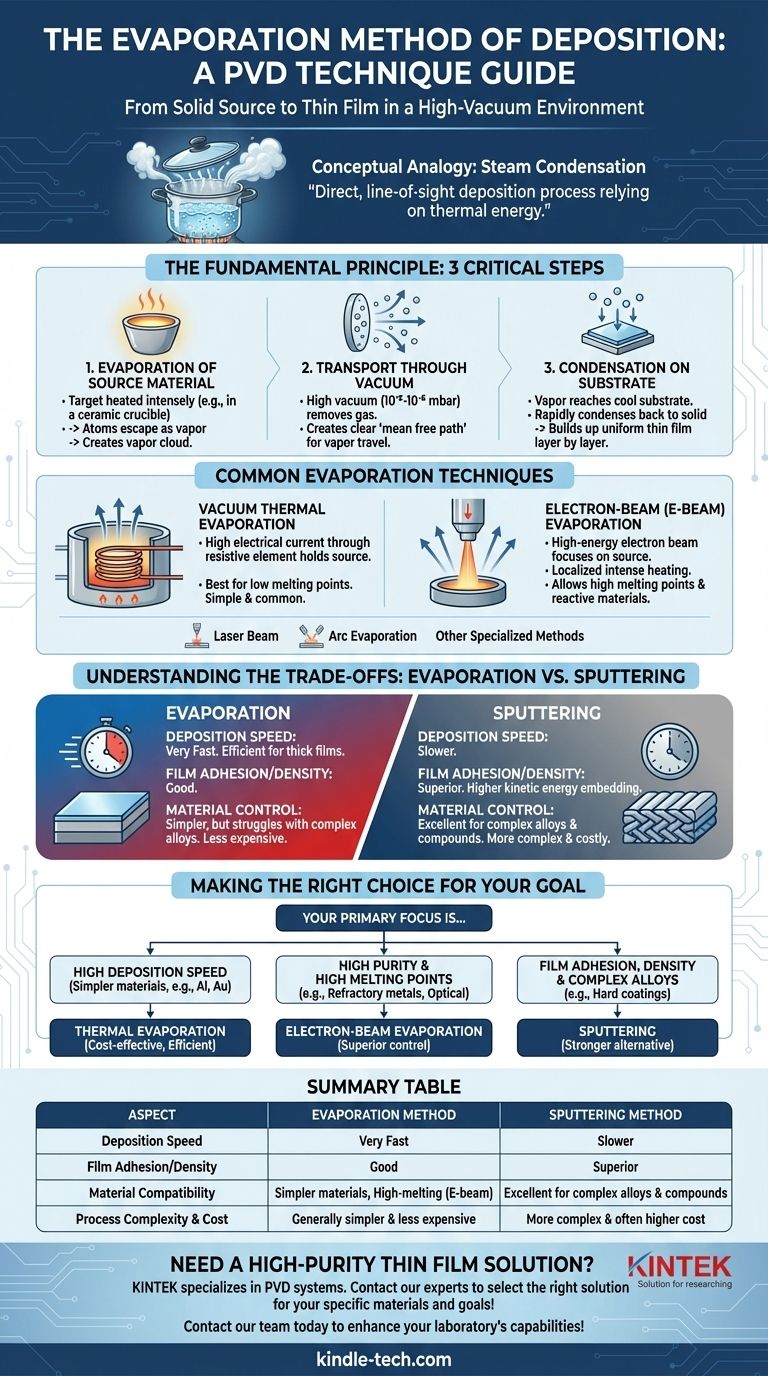

本質的に、蒸着法は物理気相成長(PVD)技術の一種であり、原料を高真空チャンバー内で加熱し、蒸気に変えます。この蒸気は真空中を移動し、基板と呼ばれるより冷たい表面に凝縮して、薄く固体の膜を形成します。このプロセス全体は、沸騰したお湯の蒸気が冷たい蓋に凝縮する様子と概念的に似ています。

蒸着は、熱エネルギーを利用して固体原料を蒸気に変換する、直接的な見通し線(ライン・オブ・サイト)の堆積プロセスです。主な利点は速度と単純さですが、その有効性は高真空を維持し、材料の蒸発速度を制御する能力によって決まります。

基本原理:固体から膜へ

蒸着プロセスは、最終的な膜の純度と品質を確保するために、高真空環境下で発生する3つの重要なステップに分けることができます。

ステップ1:原料の蒸発

プロセスは、原料、または「ターゲット」をセラミックるつぼなどのホルダー内に配置することから始まります。この材料が激しく加熱されます。

材料の温度が上昇すると、その原子は十分な熱エネルギーを得て結合を断ち切り、蒸気として表面から放出されます。これにより蒸気粒子の雲が発生し、チャンバー内に特定の蒸気圧が生成されます。

ステップ2:真空中の輸送

チャンバーは非常に高い真空(通常は10⁻⁵~10⁻⁶ミリバールの圧力)に保たれます。これは、このプロセスの最も重要な条件と言えます。

この真空により、空気やその他のガス分子がほぼすべて除去されます。その目的は、蒸発した原子が衝突することなく(衝突すると散乱したり反応したりする原因となる)、源から基板まで移動するための明確で遮るもののない「平均自由行程」を作り出すことです。

ステップ3:基板上での凝縮

蒸気流は、戦略的に配置され、低温に保たれた基板に到達するまで直進します。

より冷たい基板に接触すると、蒸気原子は熱エネルギーを失い、急速に固体状態に再凝縮します。それらは表面に付着し、層をなして徐々に積み重なり、均一な薄膜を形成します。

一般的な蒸着技術

原理は同じですが、原料を加熱する方法によって特定の技術が定義されます。

真空熱蒸着

これは最も一般的な形態であり、原料を保持する抵抗素子(るつぼまたは「ボート」)に高電流を流します。抵抗により激しい熱が発生し、材料が蒸発します。比較的低い融点を持つ材料に最適です。

電子ビーム(E-ビーム)蒸着

このより高度な方法では、高エネルギーの電子ビームが原料に集中されます。これにより、非常に局所的かつ集中的な加熱が可能になり、融点が非常に高い材料や、加熱るつぼと反応する可能性のある材料の堆積が可能になります。

その他の特殊な方法

特定の用途には、高出力レーザーを熱源として使用するレーザービーム蒸着や、電気アークを使用して材料を蒸発させるアーク蒸着など、他の技術が存在します。これらは、特定の種類の材料を堆積させたり、独自の膜特性を実現したりするために使用されます。

トレードオフの理解:蒸着法とスパッタリング法

蒸着法は、もう一つの主要なPVD技術であるスパッタリング法とよく比較されます。それらの違いを理解することは、適切な方法を選択するための鍵となります。

堆積速度

蒸着法は、スパッタリング法よりも一般的にはるかに高速な堆積プロセスです。これにより、厚い膜や高いスループットを必要とする用途に対して非常に効率的です。

膜の密着性と密度

スパッタリング法は、通常、密着性と密度がより高い膜を生成します。これは、スパッタされた原子がはるかに高い運動エネルギーを伴って放出され、基板表面により効果的に埋め込まれるためです。

材料とプロセスの制御

蒸着法は、異なる元素が異なる速度で蒸発する可能性があるため、化合物材料や合金には苦労することがあります。スパッタリング法は、複雑な材料に対してより優れた化学量論的制御を提供します。ただし、単純な熱蒸着は、実装するための機械的なプロセスが単純で、コストが低いことがよくあります。

目標に合わせた適切な選択

堆積方法を選択するには、その技術の強みをプロジェクトの主な目的に合わせる必要があります。

- 主な焦点が単純な材料に対する高い堆積速度である場合:熱蒸着は、アルミニウムや金などのコーティングにとって、最も費用対効果が高く効率的な選択肢となることがよくあります。

- 主な焦点が高純度化と高融点材料の堆積である場合:電子ビーム蒸着は、難治性金属や光学コーティングに必要な優れた制御能力を提供します。

- 主な焦点が膜の密着性、密度、および複雑な合金の堆積である場合:特に硬質コーティングや機能性薄膜の場合、スパッタリング法をより強力な代替手段として評価する必要があります。

これらの基本原理とトレードオフを理解することで、材料と性能要件に完全に合致する堆積技術を自信を持って選択できます。

要約表:

| 側面 | 蒸着法 | スパッタリング法 |

|---|---|---|

| 堆積速度 | 非常に速い | 遅い |

| 膜の密着性/密度 | 良好 | 優れている |

| 材料適合性 | 単純な材料、高融点材料(E-ビーム使用時) | 複雑な合金および化合物に優れている |

| プロセスの複雑さとコスト | 一般的に単純で低コスト | より複雑で、多くの場合コストが高い |

研究室向けに高純度の薄膜を堆積させる必要がありますか?

KINTEKは、蒸着装置やスパッタリング装置を含む研究室用機器および消耗品の専門サプライヤーです。熱蒸着による高速コーティングを優先する場合でも、電子ビーム蒸着による優れた膜品質を優先する場合でも、当社の専門家がお客様固有の材料と性能目標に最適なPVDソリューションの選択をお手伝いします。

今すぐ当社のチームに連絡して、堆積要件についてご相談いただき、研究室の能力を向上させましょう!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- モリブデン真空熱処理炉