本質的に、違いは熱源にあります。熱蒸着と電子ビーム(e-beam)蒸着はいずれも、真空中で薄膜を作製するために使用される物理的気相成長(PVD)技術です。熱蒸着は、抵抗加熱ボートまたはフィラメントに大電流を流して加熱し、それによって原料を蒸発点まで加熱する仕組みです。対照的に、電子ビーム蒸着は、高エネルギーで磁場により集束された電子ビームを使用して、原料に直接衝突させ、気化させます。

どちらの方法も基板上に材料を堆積させますが、どちらを選択するかは重要なエンジニアリング上の決定です。熱蒸着は、基本的な金属に最適な、よりシンプルで安価な方法ですが、電子ビーム蒸着は、優れた純度、制御性、および高融点セラミックスや難溶性金属を含む事実上あらゆる材料を堆積させる能力を提供します。

熱の伝達方法:根本的な違い

実際的な影響を理解するためには、まず蒸気を生成する異なるメカニズムを把握する必要があります。どちらのプロセスも、蒸発した原子が「直進(見通し線)」で基板に到達できるように、高真空下で行われます。

熱蒸着:抵抗加熱

熱蒸着装置では、原料(例:アルミニウムのペレット)をタングステンやモリブデンなどの難溶性金属で作られた小さな「ボート」にセットします。

このボートに非常に高い電流を流します。電気抵抗により、ボートは急速に加熱され、しばしば白熱します。この熱が原料に伝導され、原料の温度が上昇し、昇華または蒸発が始まります。

この方法は、電気コンロで水を沸騰させるのに似ています。バーナー(ボート)が熱くなり、その熱を鍋(原料)に伝えます。

電子ビーム蒸着:集束された電子エネルギー

電子ビーム蒸着は、より洗練されたアプローチを使用します。電子銃(通常は高温のタングステンフィラメント)が電子の流れを放出します。

これらの電子は高電圧(例:10 kV)で加速された後、強力な磁場によって誘導され、原料の小さく特定のスポットに衝突します。原料は水冷式の銅製ハースまたはるつぼに保持されます。

電子の巨大な運動エネルギーは、衝突時に熱エネルギーに変換され、ビームが当たる場所でのみ瞬間的かつ局所的な加熱と蒸発を引き起こします。これは、強力な虫眼鏡を使って太陽光を一点に集めるのに似ています。

材料の適合性と膜質の比較

加熱方法は、堆積できる材料の種類と結果として得られる膜の品質を直接決定します。

材料の選択:電子ビームの利点

熱蒸着は、ボート自体の融点よりも低い融点を持つ材料に限定されます。タングステンボートからタングステンを蒸発させることはできません。これにより、その用途は主にアルミニウム(Al)、クロム(Cr)、金(Au)、銀(Ag)などの一般的な金属に限定されます。

電子ビーム蒸着にはそのような制限はありません。熱が直接原料に供給され、るつぼが積極的に水冷されるため、難溶性金属(タングステン、タンタル)、誘電体(二酸化ケイ素、二酸化チタン)、その他のセラミックスを含む、ほぼすべてのものを堆積させることができます。

膜の純度:汚染の最小化

熱蒸着では、高温になったボート材料もわずかに蒸発し、不純物が成長中の膜に取り込まれる可能性があります。これは、半導体相互接続や敏感な光学コーティングなどの高純度用途では重大な懸念事項です。

電子ビームは、よりクリーンなプロセスを提供します。水冷式のハースにより、原料のみが熱くなることが保証されます。実際、原料の層が冷たいるつぼの壁に固着し、「ドロス(かさぶた)」または自己るつぼを形成し、ハース自体からの汚染を防ぎます。

合金および化合物の堆積

熱蒸着で正確な合金を堆積させることはほぼ不可能です。異なる元素は異なる蒸気圧を持つため、共通のボートから異なる速度で蒸発し、膜組成が予測不能になります。

一方、電子ビームシステムには、複数の電子銃とるつぼを装備できます。それぞれの源に対するビームの出力を正確に制御することにより、複数の材料を同時に共蒸着させ、組成が高度に制御された合金膜を作成できます。

実際的なトレードオフの理解

電子ビーム蒸着の優れた機能には、複雑さと操作性において明確なトレードオフが伴います。

システムの複雑さとコスト

熱蒸着装置は機械的に単純で、電源と電極で構成されています。これにより、購入、操作、保守が大幅に安価になります。

電子ビームシステムははるかに複雑です。高電圧電源、ビーム操舵用の強力な電磁石、洗練された電子銃アセンブリ、および広範な水冷が必要です。これにより、初期費用がはるかに高くなり、保守もより困難になります。

プロセス制御と再現性

電子ビーム蒸着は、はるかに優れたプロセス制御を提供します。電子ビームの電流を変更することで、堆積速度を正確かつ瞬時に調整できます。この速度は、フィードバックループ内の水晶振動子膜厚計によって監視されることが多く、非常に再現性が高く正確な膜厚を可能にします。

熱蒸着の速度制御は、ボートへの電流を変更し、その温度が安定するのを待つ必要があるため、反応が遅く、精度が低くなります。

基板損傷の可能性

熱蒸着装置の大きくて熱いボートはかなりの熱を放射し、ポリマーや生物学的サンプルなどの敏感な基板を損傷する可能性があります。

逆に、電子ビームシステムでの高エネルギー電子の衝突は、X線を生成します。これらのX線は、敏感な電子デバイスや材料に放射線損傷を引き起こす可能性があり、適切な遮蔽とプロセス上の配慮が必要です。

目的別に適切な蒸着装置の選択

選択は、材料要件、予算、および目的の膜特性に完全に依存します。

- 予算内で単純な金属(Al、Au、Cr)の堆積に主な焦点を当てる場合:熱蒸着は、これらの一般的な用途にとって効率的で費用対効果の高い選択肢です。

- 高純度膜または難溶性材料(W、Ta、Pt)に主な焦点を当てる場合:その加熱メカニズムと純度により、電子ビーム蒸着が唯一実行可能な選択肢です。

- 光学コーティングまたは複雑な誘電体(SiO₂、TiO₂)の作製に主な焦点を当てる場合:電子ビーム蒸着は、多層スタックに必要な材料適合性と速度制御を提供します。

- 正確な合金または化合物の堆積に主な焦点を当てる場合:正確な組成制御を実現するための業界標準は、電子ビーム共蒸着です。

最終的に、この加熱の根本的な違いを理解することで、材料、予算、および目的の膜品質に合致する正確なツールを選択できるようになります。

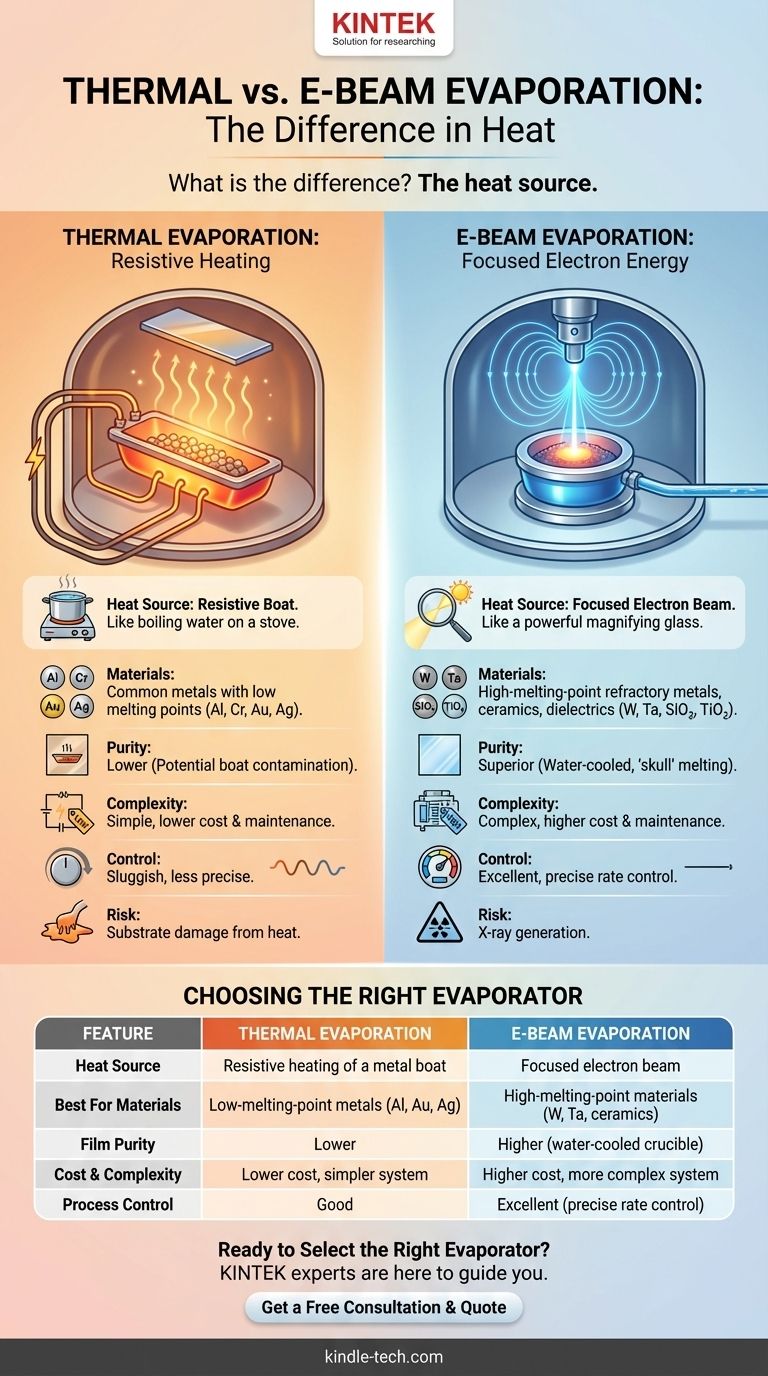

要約表:

| 特徴 | 熱蒸着 | 電子ビーム蒸着 |

|---|---|---|

| 熱源 | 金属ボートの抵抗加熱 | 集束された電子ビーム |

| 最適な材料 | 低融点金属(Al、Au、Ag) | 高融点材料(W、Ta、セラミックス) |

| 膜の純度 | 低い(ボート汚染の可能性あり) | 高い(水冷式るつぼ) |

| コストと複雑さ | 低コスト、シンプルなシステム | 高コスト、より複雑なシステム |

| プロセス制御 | 良好 | 優れている(正確な速度制御) |

研究室に最適な蒸着装置の選択の準備はできましたか?

熱蒸着と電子ビーム蒸着のどちらを選択するかは、研究の質、材料の能力、および予算に影響を与える重要な決定です。KINTEKの専門家がお客様をサポートします。当社は、お客様固有の薄膜堆積ニーズに最適なラボ機器を提供することを専門としています。

お客様のプロジェクト要件についてご相談いただくために、今すぐお問い合わせください。当社のチームは、標準的な金属向けの費用対効果の高い熱蒸着装置であれ、高度な材料向けの高精度電子ビームシステムであれ、理想的なPVDソリューションを決定するお手伝いをし、お客様の研究が要求する膜の純度と性能を確実に達成できるようにします。

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- RF PECVDシステム RFプラズマエッチング装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン