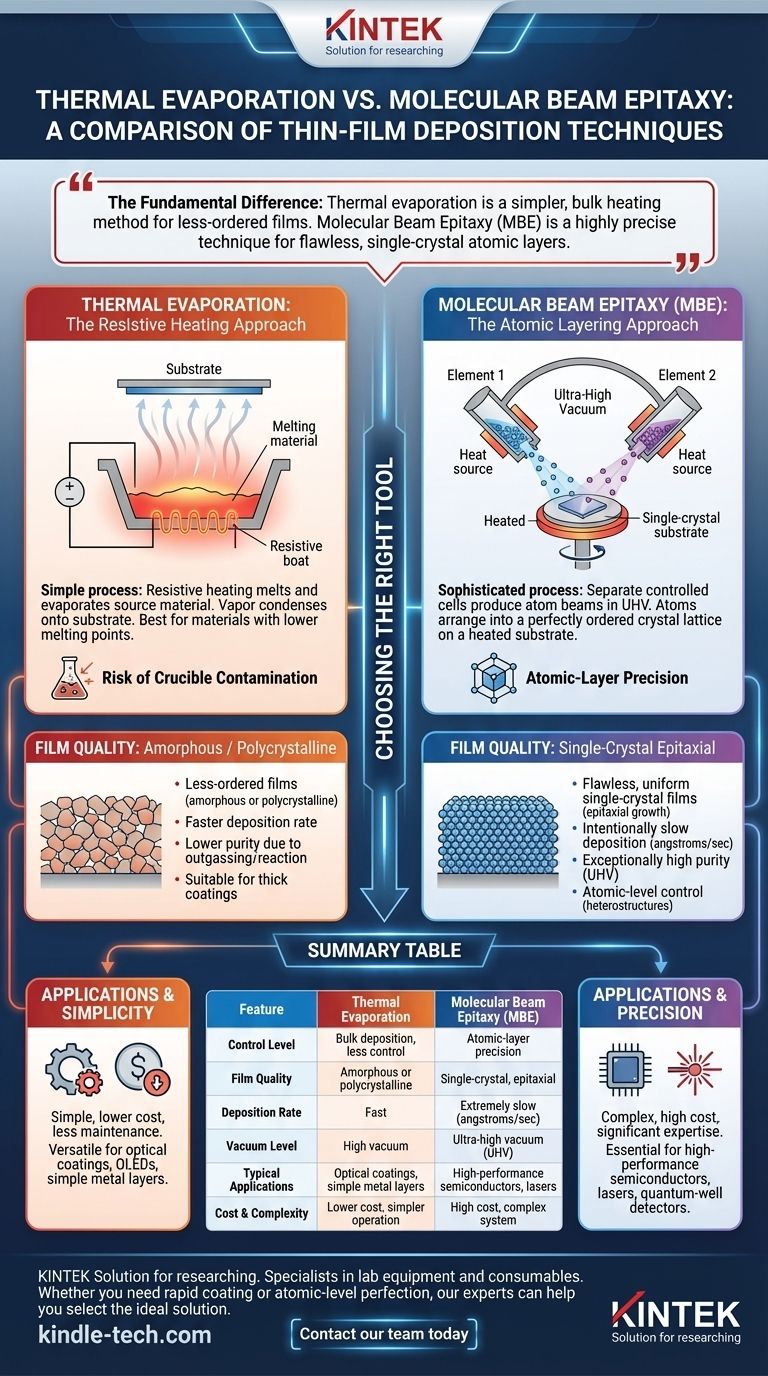

熱蒸着と分子線エピタキシー(MBE)の根本的な違いは、成膜プロセスに対する制御レベルと、それによって得られる薄膜の品質です。熱蒸着はより単純なバルク加熱法であり、秩序の低い膜を生成しますが、MBEは完璧な単結晶原子層を成長させるための非常に精密な技術です。

どちらも物理気相成長(PVD)の方法ですが、両者の選択は重要なトレードオフに帰着します。熱蒸着は基本的なコーティングに対して速度と簡便性を提供しますが、MBEは完璧で高性能な結晶構造を作成するために原子レベルの精度を提供します。

中核となるメカニズム:熱 vs. 精密成長

違いの「内容」は、各方法がどのようにして源材料から蒸気を生成し、それを基板上に堆積させるかにあります。それらのアプローチは、目的と実行において根本的に異なります。

熱蒸着:抵抗加熱アプローチ

熱蒸着は簡単なプロセスです。源材料を含む抵抗加熱ボートまたはるつぼに電流が流されます。

この電流によってるつぼが加熱され、それが材料を加熱して溶融・蒸発させます。生成された蒸気は真空中で直線的に移動し、より低温の基板上に凝縮して薄膜を形成します。

この方法は、融点の低い材料に最適です。るつぼ全体が加熱されるため、るつぼ自体からの不純物が最終的な膜を汚染するリスクが高くなります。

分子線エピタキシー:原子層形成アプローチ

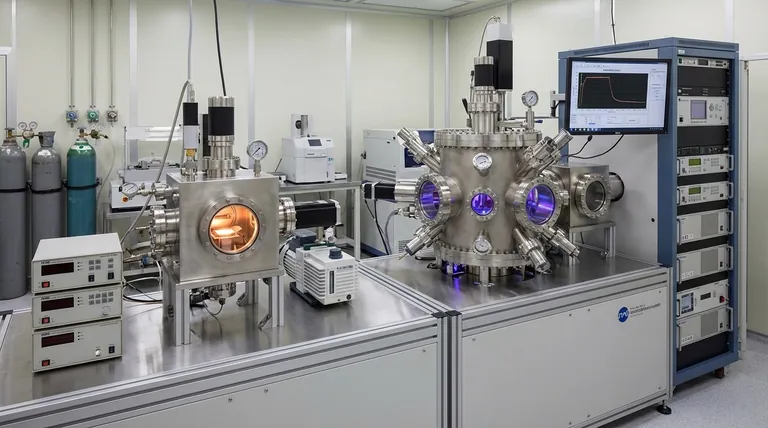

分子線エピタキシー(MBE)は、超高真空(UHV)環境下で行われる、はるかに洗練されたプロセスです。

MBEでは、単一の加熱されたるつぼの代わりに、個々の元素ごとに別々の高度に制御された加熱セル(例:ガリウム用、ヒ素用)を使用します。これらのセルは、加熱された単結晶基板に正確に照射される原子または分子のビームを生成します。

エピタキシーという用語は、堆積された原子が下にある基板の構造を反映する、完全に秩序だった結晶格子に配列することを意味します。この遅く制御された成長により、材料を原子層ごとに作成することができます。

プロセスが膜品質を決定する方法

この質問の根底にある深い必要性は、これらの異なるメカニズムがなぜ重要なのかを理解することです。技術の選択は、最終的な膜の純度、構造、および性能に直接影響します。

純度と汚染

熱蒸着では、るつぼ全体を加熱すると、るつぼがガスを放出したり、源材料と反応したりして、膜に汚染物質が混入する可能性があります。

MBEは、熱蒸着で使用される真空よりも何桁もクリーンな超高真空中で動作します。これにより、高純度の元素源を使用することと相まって、非常に高い純度を持つ膜が得られ、高性能エレクトロニクスにとって不可欠です。

結晶性と構造

熱蒸着は、制御の少ない凝縮プロセスです。通常、アモルファス(無秩序)または多結晶(多くの小さなランダムに配向した結晶粒から構成される)の膜を生成します。

MBEの目的は、単結晶膜を作成することです。遅い堆積速度と加熱された基板により、原子は結晶格子内の正確な位置を見つけるための時間とエネルギーを得ることができ、その結果、欠陥のない均一な構造が得られます。

成膜速度と制御

熱蒸着は比較的速い成膜方法であり、厚いコーティングを迅速に適用するのに役立ちます。しかし、この速度は、膜厚と組成の精密な制御を犠牲にします。

MBEは意図的に遅いプロセスであり、多くの場合、1秒あたりのオングストロームまたは1分あたりの単分子層で測定されます。この慎重な操作により、オペレーターは膜厚を原子レベルで制御でき、急峻で完璧に定義された界面を持つ複雑な多層構造(ヘテロ構造)を作成する能力が得られます。

トレードオフの理解:簡便性 vs. 完璧さ

これらの技術の選択は、目標、予算、材料要件に基づいた実用的な決定です。どちらか一方が普遍的に「優れている」わけではなく、異なる仕事のためのツールです。

コストと複雑さ

熱蒸着システムは比較的単純で、構築と操作が安価であり、メンテナンスも少なくて済みます。多くの標準的なコーティングアプリケーションにとって、主力となる技術です。

MBEシステムは、その対極にあります。非常に複雑で、高価な超高真空装置が必要であり、操作とメンテナンスにはかなりの専門知識が求められます。

応用と汎用性

熱蒸着の簡便性は、OLED用の導電性金属層やガラス上の光学コーティングなど、幅広いアプリケーションに汎用性をもたらします。膜の品質はこれらの目的には十分です。

MBEは、結晶の完璧さが不可欠な場合に使用される特殊なツールです。高周波トランジスタ、レーザー、量子井戸検出器などの高性能半導体デバイスの製造には不可欠であり、わずかな結晶欠陥でもデバイスの性能を損なう可能性があります。

目標に合った適切な選択をする

膜の品質と構造に関するアプリケーションの要件が、正しい選択を決定します。

- 結晶構造が重要ではない、単純な金属または有機コーティングを迅速に適用することが主な焦点である場合: 熱蒸着がより効率的で費用対効果の高いソリューションです。

- 高性能な電子または光子デバイスのために、完璧な単結晶半導体膜を作成することが主な焦点である場合: 分子線エピタキシーは、必要な原子レベルの精度と純度を提供する唯一の技術です。

最終的に、メカニズムと結果における根本的な違いを理解することで、特定の材料科学または工学の目標を達成するための適切なツールを選択できるようになります。

要約表:

| 特徴 | 熱蒸着 | 分子線エピタキシー(MBE) |

|---|---|---|

| 制御レベル | バルク成膜、制御が少ない | 原子層精度 |

| 膜品質 | アモルファスまたは多結晶 | 単結晶、エピタキシャル |

| 成膜速度 | 速い | 非常に遅い(オングストローム/秒) |

| 真空レベル | 高真空 | 超高真空(UHV) |

| 典型的な用途 | 光学コーティング、単純な金属層 | 高性能半導体、レーザー |

| コストと複雑さ | 低コスト、簡単な操作 | 高コスト、複雑なシステム |

研究や生産ニーズに合った適切な成膜技術の選択にお困りですか? KINTEKは、精密な薄膜成膜要件を持つ研究室にサービスを提供し、実験装置と消耗品を専門としています。熱蒸着の迅速なコーティング能力が必要な場合でも、MBEシステムの原子レベルの完璧さが必要な場合でも、当社の専門家がお客様の材料性能と研究成果を向上させるための理想的なソリューションの選択をお手伝いします。今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター