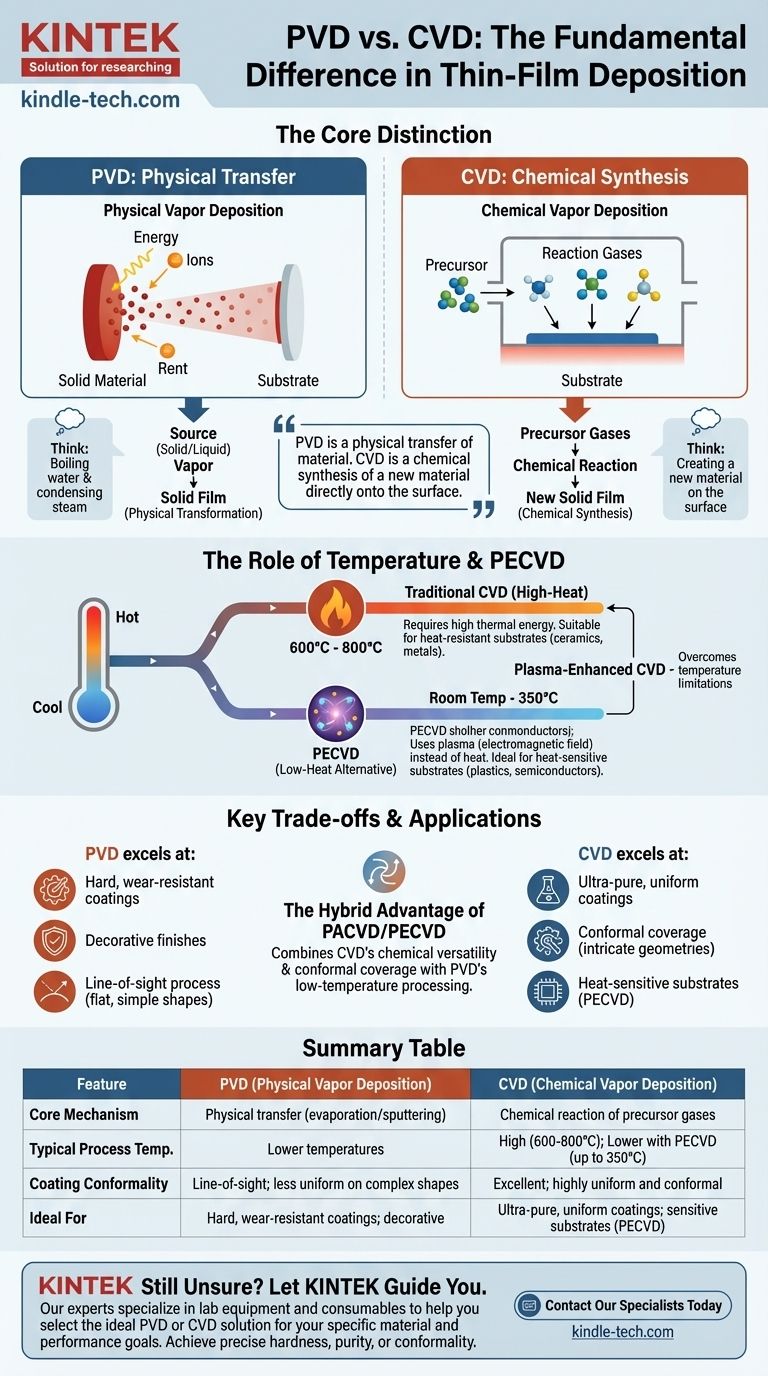

物理蒸着(PVD)と化学蒸着(CVD)の根本的な違いは、コーティング材料が基板に到達する方法にあります。PVDでは、材料は固体または液体の供給源から物理的に蒸気に変換され、その後堆積されます。CVDでは、前駆体ガスが基板表面で化学反応を起こし、新しい固体膜を形成します。

PVDとCVDの選択は、最終的なコーティングだけでなく、プロセス自体にも関わります。核となる区別はメカニズムにあります。PVDは材料の物理的な転送であり、CVDは表面に直接新しい材料を化学的に合成するものです。

基本的なメカニズム:物理的 vs. 化学的

これらの技術を理解するためには、まず、それらがどのように蒸気を生成し、膜を形成するかを把握する必要があります。これらは分子レベルで根本的に異なるプロセスです。

物理蒸着(PVD):状態の変化

PVDでは、固体のターゲット材料にエネルギーを照射して原子を物理的に「叩き出し」たり蒸発させたりして、蒸気にします。この蒸気は真空中で移動し、より低温の基板上で凝縮して薄膜を形成します。

これは水を沸騰させるのと似ています。液体(供給源)を加熱すると、ガス(蒸気)になり、それが冷たい表面(基板)に凝縮します。

一般的なPVD法はアーク蒸着であり、高電流アークを使用して供給源材料を蒸発させます。これにより、高割合のイオン化原子が生成され、厚く、硬く、耐久性のあるコーティングを形成するのに優れています。

化学蒸着(CVD):化学反応

CVDは、最終的なコーティング材料を固体状態で開始しません。代わりに、1つ以上の揮発性前駆体ガスを反応チャンバーに導入します。

これらのガスは分解し、互いに、そして基板表面と反応して、新しい固体材料を生成し、それが膜として堆積します。これは合成のプロセスであり、単純な転送ではありません。

温度の重要な役割

これらのプロセスを駆動するために必要なエネルギーは、主要な差別化要因であり、特定の基板に適した方法を選択する上で重要な要素です。

従来のCVD:高温アプローチ

標準的な熱CVDは、化学反応の活性化エネルギーを提供するためにかなりの熱を必要とします。温度は通常600°Cから800°Cの範囲です。

この高温は、前駆体ガス中の化学結合を切断し、それらが再結合して目的の膜を形成するために必要です。したがって、この方法は、セラミックや特定の金属など、極端な温度に耐えられる基板にのみ適しています。

プラズマCVD(PECVD):低温代替

プラズマCVD(PECVD)、またはプラズマアシストCVD(PACVD)は、従来のCVDの温度制限を克服するために開発されました。これは、室温から350°Cまでのより低い温度で動作します。

PECVDは熱エネルギーに頼るのではなく、電磁場を使用してプラズマを生成します。このプラズマには、高エネルギーの電子とイオンが含まれており、低温で化学結合を切断し、反応を促進することができます。これにより、プラスチックや高度な半導体部品などの熱に弱い基板に最適です。

トレードオフを理解する

各プロセスは、異なる用途により適した独自の利点と制限の組み合わせを提供します。

PVDを選択する場合

PVDは、非常に硬く、耐摩耗性があり、装飾的なコーティングの製造に優れています。これは直接的な「見通し線」プロセスであり、平坦な表面や単純な曲面をコーティングするのに非常に効果的ですが、複雑な三次元形状には課題があります。

CVDを選択する場合

CVDは、非常に純粋で均一な、そしてコンフォーマルなコーティングを作成するための優れた選択肢です。前駆体がガスであるため、複雑な形状の周りや内部に流れ込むことができ、複雑な部品全体に完全かつ均一な被覆を保証します。

PACVD/PECVDのハイブリッドな利点

プラズマアシストCVDは、CVDの化学的多様性とコンフォーマルな被覆能力を、PVDによく関連付けられる低温処理能力と組み合わせています。これにより、デリケートな材料に高品質で化学的に合成された膜を堆積させるための強力なツールとなります。

アプリケーションに適した選択をする

正しい方法を選択するには、主な目標と基板の制限を明確に理解する必要があります。

- 金属部品に極度の硬度または耐摩耗性を重視する場合:アーク蒸着のようなPVD技術が、多くの場合、最も直接的で効果的なソリューションです。

- 耐熱性基板に超高純度でコンフォーマルなコーティングを重視する場合:従来の高温CVDは、その純度と均一性において優れた選択肢です。

- 温度に敏感な基板に化学的に誘導されたコーティングを施すことを重視する場合:プラズマCVD(PECVD)は、部品を損傷することなく反応を可能にするために必要な技術です。

物理的な転送と化学反応というこの基本的な区別を理解することが、特定の材料と性能目標に適した成膜技術を選択する鍵となります。

概要表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| コアメカニズム | 材料の物理的転送(蒸発/スパッタリング) | 基板上での前駆体ガスの化学反応 |

| 典型的なプロセス温度 | 低温 | 高温(600-800°C);PECVDでは低温(最大350°C) |

| コーティングのコンフォーマリティ | 見通し線;複雑な形状では均一性が低い | 優れている;複雑な形状でも非常に均一でコンフォーマル |

| 理想的な用途 | 金属上の硬く耐摩耗性のあるコーティング;装飾仕上げ | 超高純度で均一なコーティング;温度に敏感な基板(PECVDを使用) |

まだどの成膜方法があなたのプロジェクトに適しているか不明ですか?

KINTEKは、実験室のニーズに応えるラボ機器と消耗品を専門としています。当社の専門家が、お客様の材料が要求する正確なコーティング特性(硬度、純度、またはコンフォーマリティのいずれであっても)を達成するための理想的なPVDまたはCVDソリューションの選択をお手伝いします。

今すぐ当社の専門家にご連絡ください。パーソナルなコンサルティングを受けて、薄膜アプリケーションの可能性を最大限に引き出しましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉