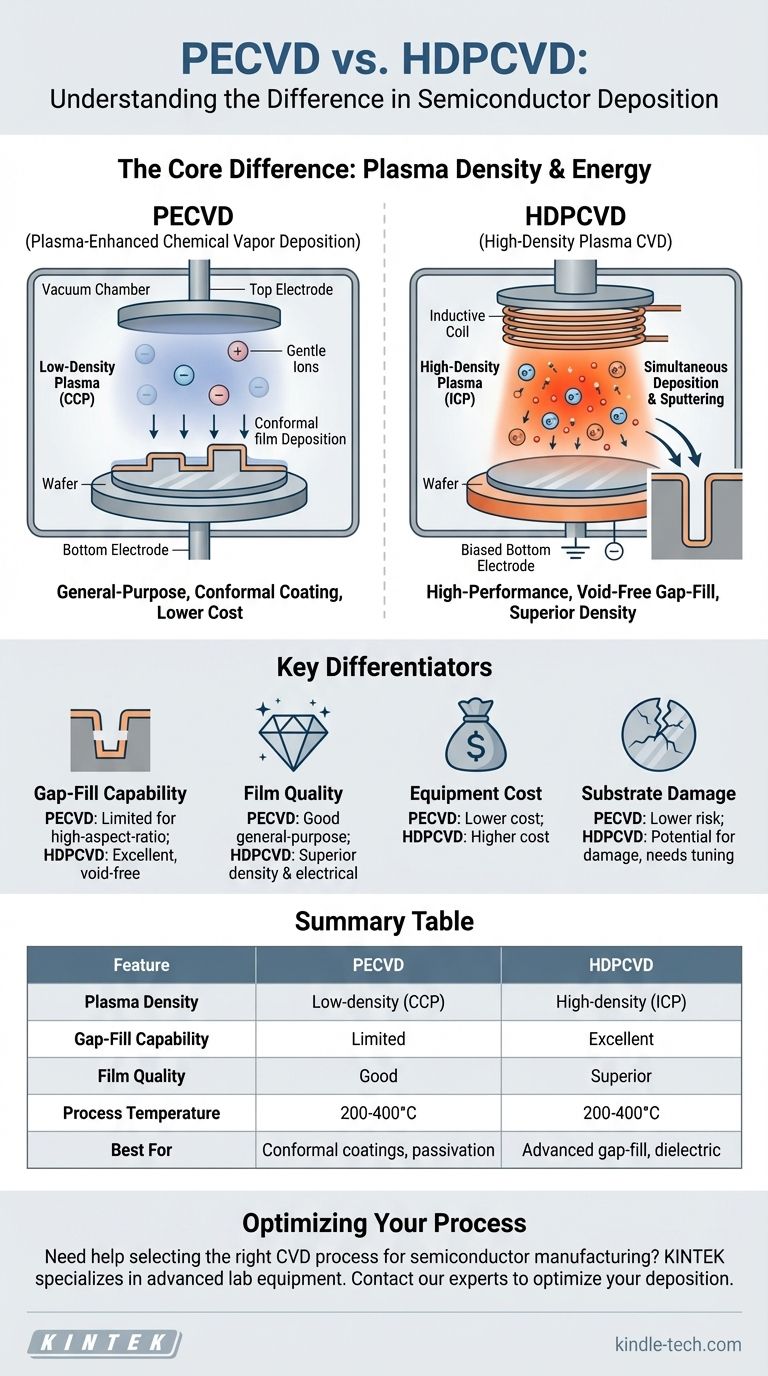

本質的に、PECVDとHDPCVDの違いは、膜を堆積するために使用されるプラズマにあります。高密度プラズマCVD(HDPCVD)は、はるかに高密度で高エネルギーのプラズマを使用するプラズマ強化CVD(PECVD)の進化した形態です。この根本的な違いにより、HDPCVDは材料の堆積とイオンによるスパッタリングを同時に行うことができ、その結果、困難な微細なギャップを埋めるのに理想的な、はるかに高品質な膜が得られます。

どちらも低温化学気相成長法ですが、PECVDは膜を堆積するための汎用的な主力プロセスであるのに対し、HDPCVDは、高度な半導体製造において優れた膜密度と卓越したギャップフィル能力のために設計された、特殊な高性能プロセスです。

基礎:PECVDの理解

PECVD、すなわちプラズマ強化化学気相成長法は、現代の電子機器製造における基本的なプロセスです。これは、下層の部品を損傷する可能性のある非常に高い温度を必要とする純粋な熱CVD法の大きな制約を解決します。

仕組み

PECVDは、前駆体ガスを真空チャンバーに導入し、電界を使用してプラズマ(ガスの励起状態)を生成します。このプラズマは、ガス分子を分解し、基板上に薄膜を堆積させるために必要なエネルギーを供給します。これらすべてが、はるかに低い温度(通常200〜400°C)で行われます。

プラズマの役割

標準的なPECVDシステムにおけるプラズマは、低密度プラズマです。これは通常、容量結合プラズマ(CCP)と呼ばれる技術を使用して生成されます。この技術では、基板が一方の電極に置かれ、もう一方の電極がその反対側に配置されます。これにより、前駆体ガスを分解するのに十分な、比較的拡散したプラズマが生成されます。

主な特徴

標準的なPECVDは、その多様性と費用対効果が高く評価されています。既存のウェハ上の構造の上に、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などのコンフォーマルな誘電体膜やパッシベーション層を堆積させるのに優れています。

進化:高密度プラズマCVD(HDPCVD)

HDPCVDは、特にマイクロチップのフィーチャがより小さく、より密に詰め込まれるようになるにつれて、標準的なPECVDの限界を克服するために開発されました。

より高密度なアプローチ

HDPCVDの決定的な特徴は、高密度プラズマを使用することです。これは通常、誘導結合プラズマ(ICP)源を使用して生成されます。この技術は、標準的なPECVDシステムにおけるプラズマよりも100〜1000倍高密度のプラズマを生成します。

同時堆積とスパッタ効果

この高密度プラズマは、HDPCVDの最も重要な特徴を可能にします。プラズマ源に加えて、基板ホルダーには別のRFバイアスが印加されます。このバイアスは、高エネルギーイオンを高密度プラズマから引き付け、基板を衝撃させます。

その結果、同時堆積とスパッタリングのプロセスが生まれます。材料が堆積するにつれて、高エネルギーイオンが余分な材料、特にトレンチの角や上端から継続的にスパッタリングし、ボイドの形成を防ぎます。

優れた膜質

堆積中の激しいイオン衝撃は、標準的なPECVDプロセスからの膜と比較して、物理的に密度が高く、水素含有量が少なく、優れた電気特性を示す膜を生成します。

主な違いの理解

PECVDとHDPCVDの選択は、特定のプロセス要件によって決まります。HDPCVDの高性能は常に必要とされるわけではなく、明確なトレードオフが伴います。

プラズマ生成と密度

PECVDは、低密度の容量結合プラズマ(CCP)を使用します。HDPCVDは、はるかに高密度の誘導結合プラズマ(ICP)を使用し、より高濃度の反応性イオンを提供します。

ギャップフィル能力

これが最も重要な差別化要因です。PECVDはコンフォーマルなコーティングを提供しますが、ボイドを生成せずに高アスペクト比(深く狭い)のギャップを埋めるのに苦労します。HDPCVDは、スパッタ成分を使用して完全にボイドフリーの「ボトムアップ」フィルを実現することで、これに優れています。

膜質 vs コスト

HDPCVDは、より高密度で安定した、より優れた電気特性を持つ膜を生成します。しかし、その装置は標準的なPECVDシステムよりもはるかに複雑で高価です。

基板損傷の可能性

HDPCVDにおけるイオン衝撃は、その利点の鍵である一方で、下層の敏感なデバイス層に物理的または電気的な損傷を引き起こす可能性もあります。これには慎重なプロセス調整が必要です。標準的なPECVDは、この点ではより穏やかでリスクの低いプロセスです。

目標に合った適切な選択をする

正しい堆積方法を選択するには、アプリケーションの幾何学的制約と膜品質要件を明確に理解する必要があります。

- 高アスペクト比のギャップフィルが主な焦点である場合:HDPCVDは業界標準であり、特にシャロートレンチ分離(STI)のようなアプリケーションでは、唯一の実行可能な選択肢となることがよくあります。

- 低温で最高品質の誘電体膜が主な焦点である場合:HDPCVDは、優れた密度、安定性、および電気性能を提供します。

- 汎用的なコンフォーマルコーティングまたはパッシベーションが主な焦点である場合:標準的なPECVDは、要求の少ない形状に対して最も信頼性が高く、よく理解されており、費用対効果の高いソリューションです。

最終的に、PECVDからHDPCVDへの進化は、半導体産業自体の進化、つまり、より高度なプロセスソリューションを要求する、より小さなフィーチャへの絶え間ない追求を反映しています。

要約表:

| 特徴 | PECVD | HDPCVD |

|---|---|---|

| プラズマ密度 | 低密度(CCP) | 高密度(ICP) |

| ギャップフィル能力 | 高アスペクト比ギャップには限定的 | 優れたボイドフリーフィル |

| 膜質 | 汎用には良好 | 優れた密度と電気特性 |

| プロセス温度 | 200-400°C | 200-400°C |

| 装置コスト | 低い | 高い |

| 最適用途 | コンフォーマルコーティング、パッシベーション | 高度な半導体ギャップフィル |

半導体製造に適したCVDプロセスを選択するのに役立ちますか? KINTEKは、最先端の研究および生産のための高度な実験装置と消耗品を専門としています。当社の専門家は、特定のギャップフィル要件と膜品質ニーズに合わせて、PECVDとHDPCVDソリューションのどちらかを選択するお手伝いをします。今すぐ当社の技術チームにお問い合わせください。堆積プロセスを最適化し、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター