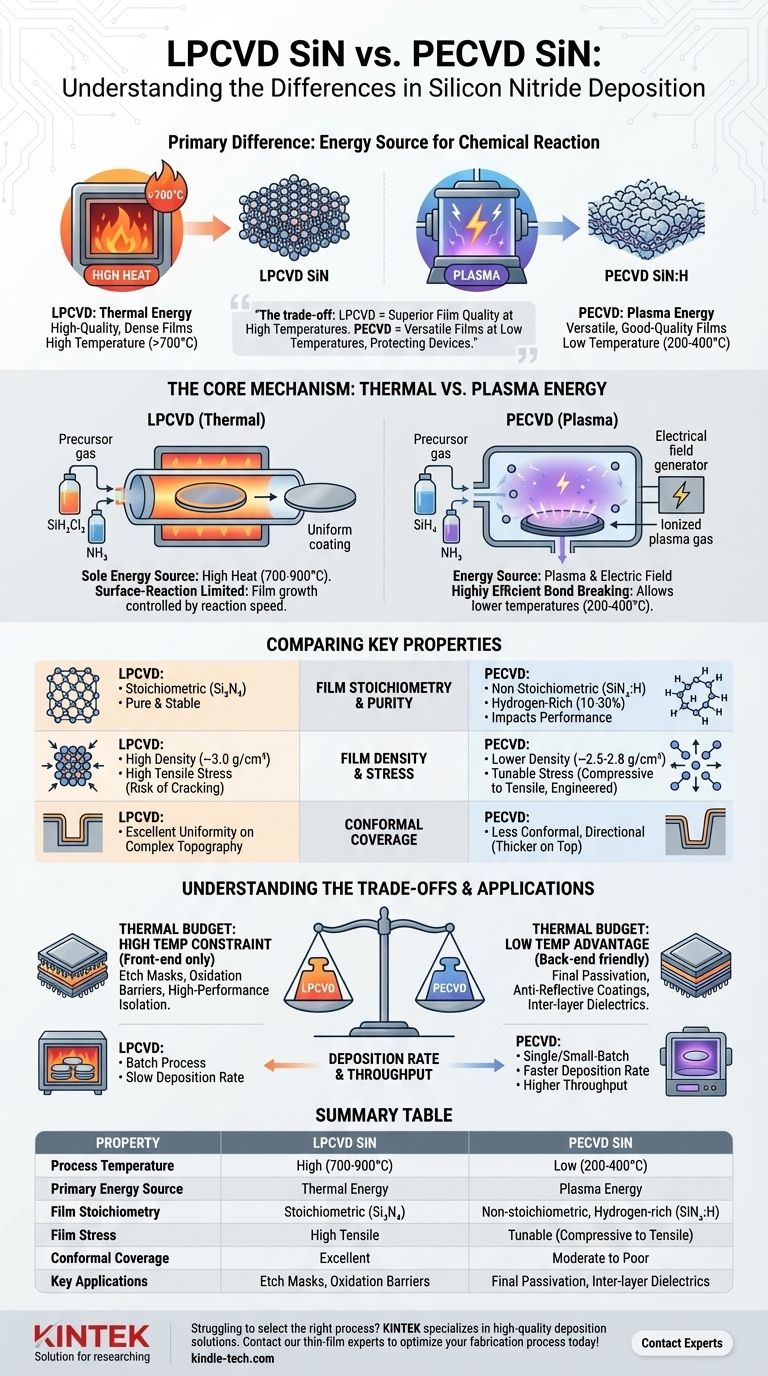

本質的に、窒化ケイ素(SiN)の成膜におけるLPCVDとPECVDの主な違いは、化学反応を促進するために使用されるエネルギー源です。低温化学気相成長(LPCVD)は高い熱エネルギー(通常 >700°C)に依存し、高品質で高密度の膜が得られます。対照的に、プラズマエッチング化学気相成長(PECVD)はプラズマを使用して、より低い温度(通常200-400°C)で前駆体ガスを分解するため、温度に敏感な基板に適しています。

窒化ケイ素のLPCVDとPECVDの選択は、基本的に膜の品質と熱バジェットのトレードオフです。LPCVDは高温を犠牲にして優れた膜を提供しますが、PECVDは下層のデバイス構造を保護するのに十分な低温で、多用途で高品質な膜を提供します。

コアメカニズム:熱エネルギー 対 プラズマエネルギー

LPCVDもPECVDも化学気相成長(CVD)の一種であり、前駆体ガスが反応して基板上に固体薄膜を形成します。主な違いは、それらのガスの化学結合を切断するために必要なエネルギーをどのように供給するかという点にあります。

LPCVD:高温アプローチ

LPCVDは、低圧炉内で高温を唯一のエネルギー源として使用します。

前駆体ガス(通常、二塩化ジシラン(SiH₂Cl₂)とアンモニア(NH₃))が炉に導入されます。高温(700-900°C)が、窒化ケイ素を形成する表面化学反応を開始するために必要な熱エネルギーを提供します。

このプロセスは表面反応律速であり、膜の成長速度は、ガスがそこに到達する速さではなく、ウェーハ表面での反応速度によって制御されることを意味します。

PECVD:低温代替法

PECVDは、反応チャンバー内で電界を使用してプラズマを生成します。

このプラズマ(高エネルギーのイオン化ガス)が前駆体分子(しばしばシラン(SiH₄)とアンモニア(NH₃))に衝突します。このエネルギー伝達は、極端な熱を必要とせずに化学結合を切断するのに非常に効率的です。

したがって、成膜ははるかに低い温度(200-400°C)で進行することができ、ウェーハ上にすでに存在するアルミニウム配線などの温度に敏感な材料を保護します。

主要な膜特性とプロセス特性の比較

エネルギー源の違いは、最終的な窒化ケイ素膜と成膜プロセス自体に、顕著で予測可能な変化をもたらします。

膜の化学量論と純度

LPCVDは、ほぼ完全に化学量論的(Si₃N₄)な膜を生成します。高温のため、アンモニア前駆体からの水素が追い出され、非常に純粋で安定した膜が得られます。

PECVD膜は本質的に非化学量論的であり、SiNₓ:Hと記述するのがより正確です。これらはかなりの量の結合水素(しばしば10-30%)を含んでおり、電気的性能と安定性に影響を与える可能性があります。

膜密度と応力

LPCVD膜は非常に高密度(通常約3.0 g/cm³)であり、高い固有引張応力を持ちます。この高い応力は、亀裂が入る可能性のある厚い膜の制限要因となることがあります。

PECVD膜は密度が低く(約2.5-2.8 g/cm³)、重要な点として、その応力は制御可能です。RF電力や圧力などのプロセスパラメータを調整することにより、膜応力を圧縮から引張へと調整でき、これはデバイス製造において大きな利点となります。

均一な被覆(コンフォーマルカバレッジ)

LPCVDは優れた均一性を提供します。反応が遅く表面律速であるため、膜は非常に複雑な三次元表面トポグラフィー上に均一に堆積します。

PECVDのカバレッジは著しく均一性が低く、ある程度方向性があります。反応はプラズマからの反応性種の到達に依存するため、上面よりも側壁の方が膜が厚くなります。

トレードオフの理解

これらの方法から選択するには、それらの基本的な制限と利点を明確に理解する必要があります。

熱バジェットの制約

LPCVDの高温はその最大の欠点です。アルミニウムなどの低融点材料がウェーハ上に堆積された後では使用できません。その使用は主に「フロントエンド」の製造工程に限定されます。

PECVDの低温はその主な利点です。熱バジェットが非常に限られている最終デバイスパッシベーションなどの「バックエンド」プロセスにとって、デフォルトの選択肢となります。

成膜速度とスループット

LPCVDはバッチプロセスであり、数百枚のウェーハが炉管内で同時に処理されます。しかし、各ウェーハ上での成膜速度は遅いです。

PECVDは通常、単一ウェーハまたは小バッチプロセスですが、その成膜速度はLPCVDよりもはるかに高速です。多くのアプリケーションでは、これにより工場全体のスループットが向上します。

品質 対 アプリケーションの適合性

LPCVD SiNは、エッチングマスク、酸化防止膜、および高性能電気絶縁など、最高の品質が要求されるアプリケーションのゴールドスタンダードです。

PECVD SiNは、完璧さが要求されないが低温が重要なアプリケーションのための多用途な主力製品です。これは、最終パッシベーション層(湿気や損傷からの保護)、反射防止膜、および層間誘電体として優れています。

アプリケーションに最適な選択を行う

選択は、プロセスステップとデバイスアーキテクチャの特定の要件によって決まります。

- 主な焦点が最高の膜品質と熱安定性にある場合: LPCVDは、化学量論的で高密度、低水素の膜が得られるため、決定的な選択肢です。

- 主な焦点が温度に敏感な基板への成膜にある場合: PECVDは、その低温プラズマ駆動プロセスにより、唯一実行可能なオプションです。

- 主な焦点が調整可能な膜応力または高いスループットにある場合: PECVDは、膜応力の制御において大きな利点を提供し、はるかに高速な成膜速度を提供します。

- 主な焦点が複雑なトポグラフィー上での完璧な均一なコーティングにある場合: LPCVDは、トレンチ分離などのアプリケーションに不可欠な、はるかに優れたステップカバレッジを提供します。

最終的に、適切な窒化ケイ素成膜方法の選択は、デバイスの熱的制約と最終的な性能要件を明確に理解することにかかっています。

概要表:

| 特性 | LPCVD SiN | PECVD SiN |

|---|---|---|

| プロセス温度 | 高温 (700-900°C) | 低温 (200-400°C) |

| 主要なエネルギー源 | 熱エネルギー | プラズマエネルギー |

| 膜の化学量論 | 化学量論的 (Si₃N₄) | 非化学量論的、水素リッチ (SiNₓ:H) |

| 膜応力 | 高い引張応力 | 調整可能(圧縮から引張まで) |

| 均一な被覆 | 優れている | 中程度から不良 |

| 主要な用途 | エッチングマスク、酸化防止膜 | 最終パッシベーション、層間誘電体 |

半導体またはMEMSデバイスに最適な窒化ケイ素成膜プロセスの選択に苦労していませんか? LPCVDとPECVDの選択は、デバイスの性能と歩留まりにとって極めて重要です。KINTEKは、精密な薄膜成膜のための高品質なラボ機器と消耗品を提供することを専門としています。当社の専門家は、LPCVDの究極の膜品質が必要な場合でも、PECVDの低温多用途性が必要な場合でも、これらのトレードオフを乗り越え、特定のアプリケーションで最適な結果を達成するお手伝いをします。

一緒に製造プロセスを最適化しましょう。今すぐ当社の薄膜専門家に連絡してください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- スパークプラズマ焼結炉 SPS炉

- 縦型実験室管状炉