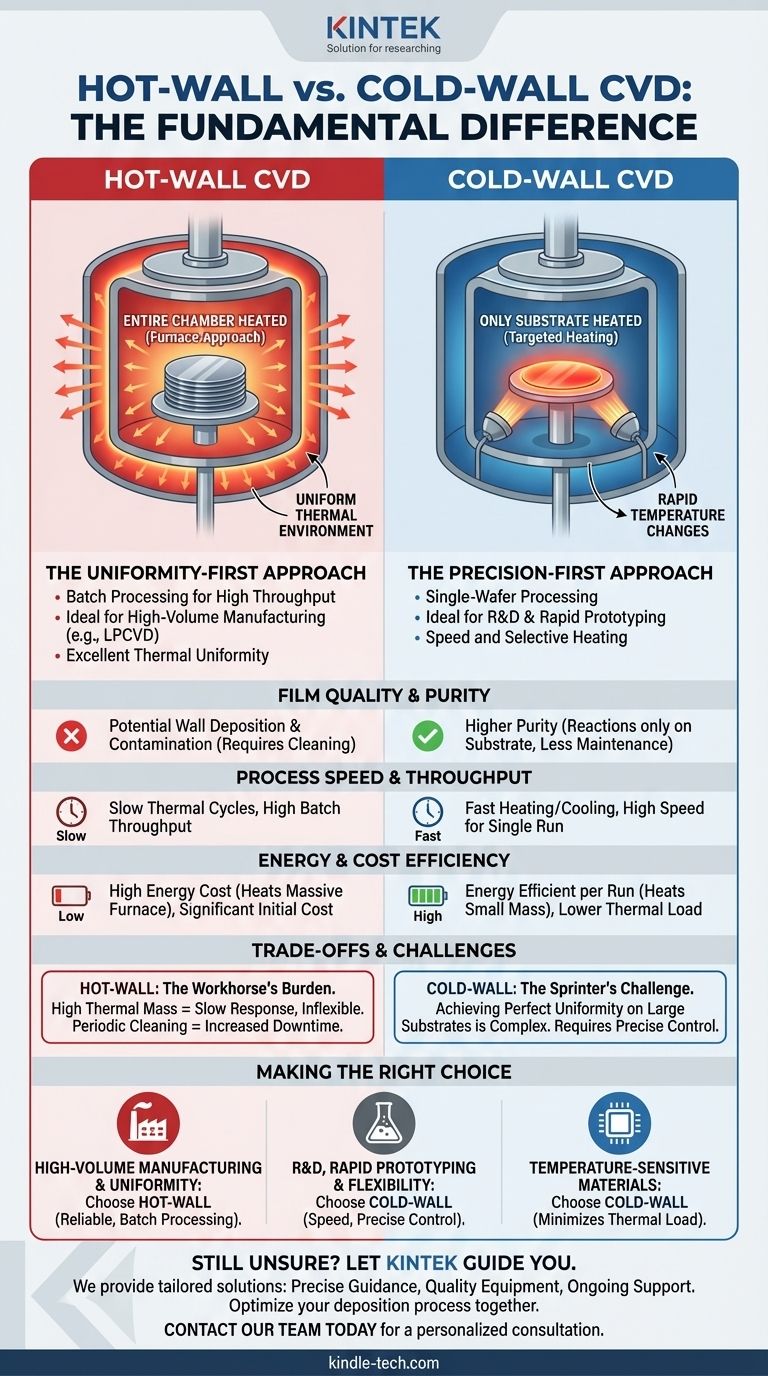

根本的な違いは、ホットウォールCVDとコールドウォールCVDのどちらのシステム部分が加熱されるかという点にあります。ホットウォールCVDリアクターでは、プロセスチャンバー全体が加熱され、非常に均一な温度環境が保証されます。一方、コールドウォールCVDリアクターでは、チャンバー壁は低温に保たれ、基板自体のみが加熱されます。

ホットウォールシステムとコールドウォールシステムの選択は、戦略的なトレードオフです。ホットウォールCVDは、高スループット製造における熱的均一性とバッチ処理を優先しますが、コールドウォールCVDは、研究、迅速なプロトタイピング、温度に敏感なアプリケーションにおける速度と選択的加熱を優先します。

基本原理:熱はどこへ行くのか?

化学反応を促進するために熱エネルギーを供給する方法が、これら2つのアーキテクチャの主な区別点です。この単一の設計選択は、成膜プロセス全体に大きな影響を及ぼします。

ホットウォールCVD:均一性第一のアプローチ

ホットウォールシステムでは、リアクターチャンバーはより大きな炉の内部に配置されます。この「オーブン」方式では、チャンバー壁、ガス、基板など、すべてが同じ目標温度に加熱されます。

この方法は、極めて均一な熱環境を作り出すのに優れています。温度がどこでも一貫しているため、バッチプロセスで一度に多数の基板をコーティングするのに理想的であり、これは大量生産において極めて重要です。

低温CVD(LPCVD)は、高温(通常>600°C)でポリシリコンや窒化ケイ素などの高純度で均質な膜を製造するために、ホットウォール設計を頻繁に利用する一般的な技術です。

コールドウォールCVD:精度第一のアプローチ

コールドウォールシステムでは、加熱は抵抗加熱やランプなどの方法を使用して、基板ホルダーまたは基板自体に直接的かつ選択的に適用されます。チャンバー壁は積極的に冷却されるか、室温に保たれます。

このターゲットを絞った加熱により、非常に迅速な温度変化が可能になります。システムは数分で加熱・冷却できるため、巨大なホットウォール炉に必要な数時間と比較して、プロセス時間を劇的に短縮できます。

これにより、コールドウォールCVDは、単一ウェーハ処理、迅速な反復が必要な研究開発、およびチャンバー壁での望ましくない反応が汚染を引き起こす可能性のある材料の成膜に理想的です。

実務においてこの違いが重要となる理由

加熱方法は、プロセス速度、膜の品質、運用コストに直接影響します。これらの実際的な意味合いを理解することが、その仕事に最適なツールを選択するための鍵となります。

膜の品質と純度

ホットウォールシステムでは、チャンバー壁への望ましくない堆積が発生することがあります。時間の経過とともに、この物質が剥がれて基板を汚染する可能性があり、定期的な時間のかかる洗浄サイクルが必要になります。

コールドウォールシステムはこの問題をほぼ回避します。チャンバー壁を低温に保つことで、前駆体ガスは高温の基板表面でのみ反応するため、膜の純度が高くなり、リアクターのメンテナンスが少なくなります。

プロセス速度とスループット

コールドウォールCVDは、迅速な加熱・冷却能力により、単一の実行において優れたプロセス速度を提供します。

しかし、確立された製造においては、ホットウォールCVDの方が全体的なスループットが高くなることがよくあります。多数の基板を同時に処理できる能力は、長い熱サイクルにもかかわらず、大量生産においてはより効率的になる可能性があります。

エネルギーとコスト効率

実行ごとで見ると、コールドウォールシステムの方がエネルギー効率が高くなります。エネルギーを消費するのは、基板とそのホルダーの小さな質量を加熱するためだけです。

ホットウォールリアクターは、巨大な炉チャンバー全体を加熱する必要があるため、効率が低くなります。バッチ処理によりウェーハあたりの運用コストは低くなる可能性がありますが、初期の資本コストとエネルギーコストは大きくなります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。それぞれに明確な妥協点があり、異なる目的に適しています。

ホットウォールシステム:ワークホースの負担

ホットウォールシステムの主な欠点は、その高い熱質量です。温度変化への応答が遅く、迅速なサイクルを必要とするプロセスには柔軟性がありません。壁への堆積による定期的な清掃の必要性も、ダウンタイムと運用の複雑さを増大させます。

コールドウォールシステム:スプリンターの課題

コールドウォールシステムの主な課題は、大きな基板全体で完璧な温度均一性を達成することです。熱が直接加えられるため、わずかな変動が温度勾配を生じさせ、堆積する膜の一貫性や応力に影響を与える可能性があります。これにより、リアクターの設計とプロセス制御がより複雑になります。

目標に応じた適切な選択

適切なCVDアーキテクチャの選択は、生産量、研究の柔軟性、または材料の制約など、あなたの主な目的に完全に依存します。

- 主な焦点が大量生産と膜の均一性である場合: LPCVDに使用されるようなホットウォールシステムは、その信頼性とバッチ処理のスループットにより、業界標準です。

- 主な焦点が研究、開発、または迅速なプロトタイピングである場合: コールドウォールシステムは、新しい材料やプロセスを実験するために必要な速度、柔軟性、および正確な制御を提供します。

- 主な焦点が温度に敏感な材料への成膜である場合: コールドウォールCVDが明確な選択肢です。これは、全体的な熱負荷を最小限に抑え、下にある基板やコンポーネントの損傷を防ぐためです。

結局のところ、プロセス全体を加熱するのか、それとも製品だけを加熱するのかを理解することが、成膜目標を達成するための鍵となります。

要約表:

| 特徴 | ホットウォールCVD | コールドウォールCVD |

|---|---|---|

| 加熱方法 | 炉内でチャンバー全体を加熱 | 基板のみを加熱。壁は低温 |

| 主な利点 | 優れた温度均一性 | 迅速な加熱/冷却とプロセス速度 |

| 理想的な用途 | 大量バッチ製造(例:LPCVD) | R&D、迅速なプロトタイピング、単一ウェーハ処理 |

| 膜の純度 | 壁への堆積と汚染の可能性あり | 基板上でのみ反応するため純度が高い |

| 熱質量 | 高い(温度変化が遅い) | 低い(温度サイクルが速い) |

| エネルギー効率 | 実行ごとでは低い(チャンバー全体を加熱) | 実行ごとでは高い(基板のみを加熱) |

まだラボに最適なCVDシステムがわからない場合

ホットウォールCVDとコールドウォールCVDの選択は、研究効率、スループット、膜の品質に影響を与える重要な決定です。KINTEKの専門家が、これらのトレードオフを乗り切るお手伝いをします。

お客様のラボのニーズに合わせたソリューションを提供します:

- 正確なガイダンス: 当社の技術スペシャリストが、ホットウォールによる均一性を必要とする大量生産であれ、コールドウォールによるスピードを必要とする俊敏なR&Dであれ、お客様固有のアプリケーションを分析し、最適なシステムを推奨します。

- 高品質の機器: KINTEKは、性能と耐久性のために設計されたCVDシステムを含む、信頼性の高いラボ機器と消耗品の専門メーカーです。

- 継続的なサポート: 設置からメンテナンスまで、お客様の機器が最高の性能で動作し、ダウンタイムを最小限に抑え、研究成果を最大化できるようにします。

一緒に成膜プロセスを最適化しましょう。 今すぐ当社のチームに連絡して、パーソナライズされたコンサルテーションを受け、KINTEKがお客様のラボの能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス