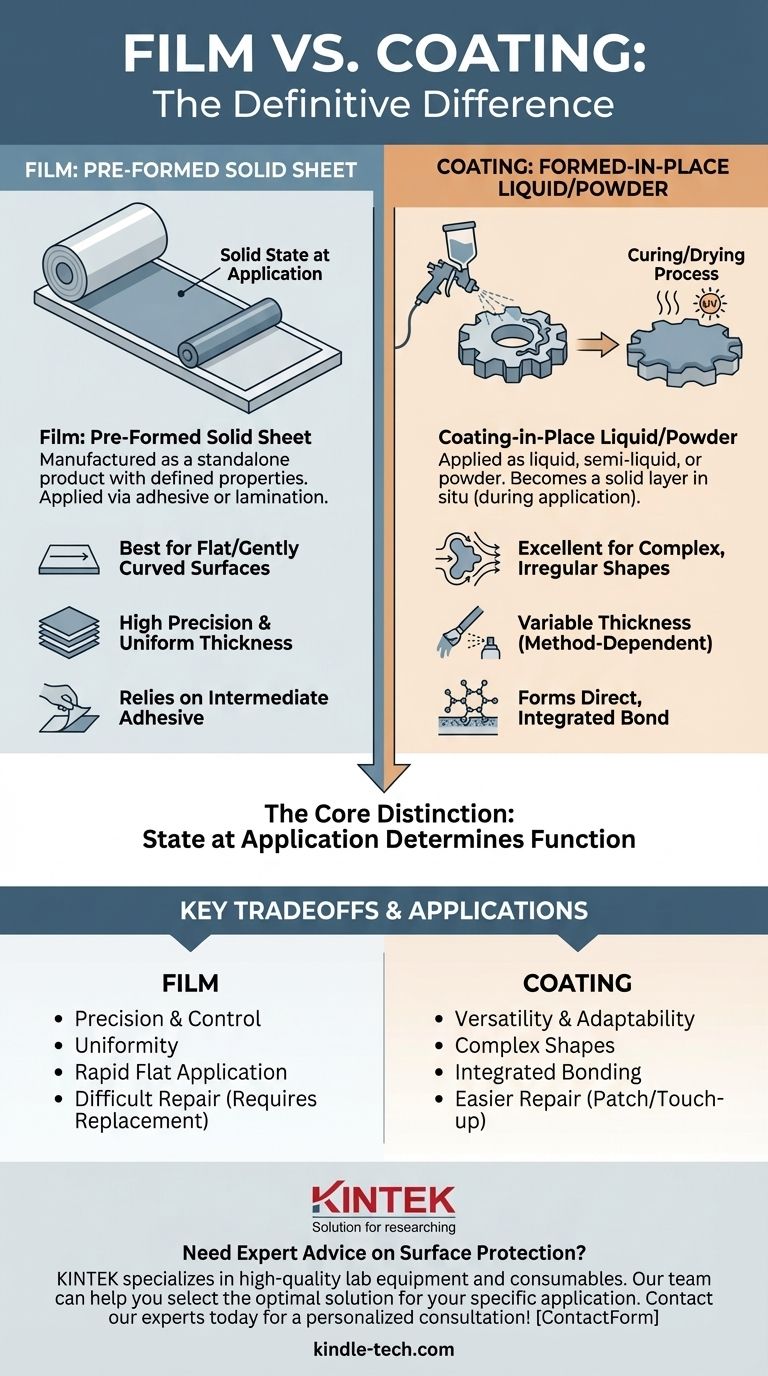

根本的なレベルでは、フィルムとコーティングの違いは、適用時の状態にあります。フィルムは、事前に製造された固体のシート状材料であり、表面に適用されます。対照的に、コーティングは液体、半液体、または粉末であり、表面に適用された後、硬化または乾燥して、その場で固体の保護層を形成します。

本質的な区別は次のとおりです。フィルムは、あなたが貼り付ける事前に成形された固体層であるのに対し、コーティングは、保護する対象物に直接固体層となる物質です。

決定的な違い:事前成形 vs. その場での成形

最も重要な概念は、製造および適用プロセスを把握することです。この単一の違いが、最終的な表面の性能特性のほぼすべてを決定します。

フィルムの理解:固体シートのアプローチ

フィルムは、工場で独立した製品として設計・製造されます。最終的な対象物に到達する前に、厚さ、色、質感などの明確な特性を持っています。

適用には、この既製のシートを基材に接着させることが含まれ、通常は感圧接着剤またはラミネーションプロセスが使用されます。車のビニールラッピングやスマートフォンのスクリーンプロテクターを想像してみてください。

コーティングの理解:液体から固体への変換

コーティングは、塗料やポリマー樹脂のような非固体物質で、対象物に適用されます。最終的な保護層は、適用が完了するまで存在しません。

硬化として知られる固化プロセスは、蒸発(住宅用塗料のように)、化学反応(エポキシのように)、または熱や紫外線照射によって起こり得ます。コーティングは対象物の形状に適合し、その後、その表面の固体の一部となります。

形状が機能に与える影響

この形状と適用における根本的な違いは、特定のプロジェクトの選択を導く明確な長所と短所を生み出します。

厚さと均一性

フィルムは、非常に高い精度と均一性を提供します。特殊な装置で製造されるため、シート全体にわたってその厚さをミクロンレベルで制御できます。

一方、コーティングは、塗布者のスキルと塗布方法(スプレー、浸漬、ブラッシング)に左右されます。これにより、厚さにばらつきが生じる可能性があり、これは使用事例によっては完全に許容できる場合もあれば、重大な欠陥となる場合もあります。

複雑な形状への適用

コーティングは、複雑で不規則な形状のカバーに優れています。液体は隙間や曲面に流れ込み、エンジン部品や機械のような複雑な部品にシームレスな保護を提供します。

フィルムは、平坦または緩やかに湾曲した表面に最適です。複雑な形状に固体シートを適用すると、しわ、気泡、または応力痕が生じ、美観と保護機能の両方を損なう可能性があります。

密着性と結合

コーティングは、基材とより統合された直接的な結合を形成することがよくあります。硬化するにつれて、表面材料と直接強力な化学的または機械的結合を形成することができます。

フィルムは、中間接着層に依存します。現代の接着剤は非常に強力ですが、これはフィルムと基材の間に別の潜在的な故障点をもたらします。

トレードオフの理解

どちらの解決策も本質的に優れているわけではありません。それらは単に異なる仕事のための異なるツールです。トレードオフを理解することが、情報に基づいた決定を下すための鍵となります。

フィルムの精度 vs. コーティングの汎用性

中核となるトレードオフは、制御と適応性の間です。フィルムは既知の検証済みの製品を提供しますが、適用においては融通が利きません。コーティングは形状や現場での適用において非常に柔軟性がありますが、一貫した結果を得るためにはより多くのプロセス制御が必要です。

修理とメンテナンス

コーティングは、多くの場合、修理がはるかに簡単です。塗装面の傷や欠けは、局所的に研磨して補修できることがよくあります。

フィルムの損傷は、通常、影響を受けたパネルまたはセクションの完全な交換を必要とします。固体シート材料をシームレスにパッチすることは非常に困難です。

基材の準備

どちらの方法も、最適な性能を得るためには清潔で適切に準備された基材が必要です。ただし、結合の性質によって要件が変わる場合があります。コーティングは接着を促進するためにプライマーや化学エッチングを必要とする場合がありますが、フィルムは気泡を防ぐために完全に滑らかで汚染のない表面を必要とします。

アプリケーションに最適な選択をする

あなたの特定の目標によって、フィルムとコーティングのどちらが適切な解決策であるかが決まります。これらの主要な優先事項に対してプロジェクトを評価してください。

- 正確で均一な厚さと事前検証済みの特性が主な焦点である場合:フィルムは、適用前に管理された条件下で製造されるため、優れた選択肢です。

- 複雑または不規則な形状の保護が主な焦点である場合:コーティングは、硬化する前にあらゆる形状に適合するため、比類のない汎用性を提供します。

- 最大の耐久性のためにシームレスで統合された結合を作成することが主な焦点である場合:コーティングは、表面に直接硬化する際に化学的または機械的結合を形成することが多いため、一般的に効果的です。

- 広範な平坦な表面への迅速な適用が主な焦点である場合:ラミネーションによって適用されるフィルムは、非常に効率的で再現性の高いプロセスになり得ます。

最終的に、この中核的な区別を理解することで、会話は材料の好みから戦略的なプロセス選択へと移行します。

要約表:

| 特徴 | フィルム | コーティング |

|---|---|---|

| 適用時の状態 | 事前成形された固体シート | 液体、半液体、または粉末 |

| 最適な表面 | 平坦または緩やかに湾曲した表面 | 複雑で不規則な形状 |

| 厚さの均一性 | 高精度、制御されている | 可変、適用方法に依存 |

| 結合 | 中間接着剤に依存 | 基材との直接的で統合された結合 |

| 修理 | 通常、完全な交換が必要 | パッチや補修が比較的容易 |

実験装置や部品に最適な表面保護を選択するための専門的なアドバイスが必要ですか?

KINTEKは、高品質な実験装置と消耗品の提供を専門としています。当社のチームは、フィルムとコーティングのどちらを選択するかを検討し、お客様の特定の用途に最適な性能、耐久性、保護を確保するお手伝いをいたします。お客様のラボの効率を高め、貴重な投資を保護するために、ぜひ当社にお任せください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- PTFE容器用カスタムPTFEテフロン部品メーカー

- 黒鉛真空連続黒鉛化炉

- 実験室用脱脂・予備焼結用高温マッフル炉