本質的に、蒸着とスパッタリングの違いは、原子がソース材料からどのように放出されて薄膜を形成するかという点にあります。蒸着は熱を利用して材料を沸騰または昇華させて蒸気にし、それを表面に凝縮させます。これは、冷たい鏡が曇るのと同じような現象です。対照的に、スパッタリングは運動エネルギーを利用し、プラズマからの高エネルギーイオンがソース材料に衝突し、ビリヤードの手球がラックを崩すように原子を物理的に叩き落とします。

どちらも薄膜を作成するための物理気相成長(PVD)技術ですが、その選択は根本的なトレードオフを表しています。蒸着は速度とシンプルさを提供しますが、スパッタリングは優れた膜品質、密着性、均一性をもたらします。

根本的なメカニズム:熱 vs. 運動エネルギー

適切なプロセスを選択するには、まず原子レベルでそれぞれがどのように機能するかを理解する必要があります。これらの方法は根本的に異なり、それが最終的な膜の特性に直接影響します。

蒸着の仕組み:ソース材料の加熱

熱蒸着は直感的なプロセスです。ソース材料、または「チャージ」を真空チャンバー内に置き、沸騰または昇華が始まるまで加熱します。

これにより原子の蒸気が発生し、真空を通過します。これらの気化した原子がより冷たい表面、つまり基板に当たると、そこに凝縮し、徐々に薄膜を形成します。このプロセスは「直線的(line-of-sight)」であり、材料がソースから基板へ直線的に移動することを意味します。

スパッタリングの仕組み:「ビリヤードボール」の衝突

スパッタリングは、より複雑でエネルギーを必要とするプロセスです。まず、通常はアルゴンである不活性ガスを真空チャンバーに導入し、エネルギーを与えてプラズマを生成することから始まります。

ソース材料(「ターゲット」として知られる)に強い負の電圧が印加されます。これにより、プラズマ中の正のアルゴンイオンが引き寄せられ、高速でターゲットに衝突します。

これらの衝突には、ターゲットから原子を物理的に叩き落とす(スパッタする)のに十分な運動エネルギーがあります。これらの放出された原子は移動し、基板上に堆積して、高密度で均一な膜を形成します。

主要な性能指標の比較

メカニズムの違いは、性能、品質、および応用の適合性に大きな違いをもたらします。

膜品質と密着性

スパッタリングはほぼ常に高品質の膜を生成します。スパッタされた原子は、蒸着された原子よりもはるかに高いエネルギーで基板に到達するため、欠陥が少なく、より高密度で均一な膜構造が作成されます。

この高いエネルギーは、原子が基板表面にわずかに埋め込まれ、より強固な結合を形成するため、優れた密着性にもつながります。蒸着膜は多孔質であることが多く、密着性が弱い場合があります。

成膜速度とスピード

蒸着は一般的に速いプロセスです。強力な蒸気流を生成することにより、蒸着は高い成膜速度を達成でき、サイクル時間が重要な大量生産に適しています。

スパッタリングは、原子または小さなクラスターを一度に1つずつ放出するため、本質的により遅く、より制御されたプロセスです。これにより、特に誘電体材料の場合、成膜速度が低下します。

基板カバレッジと均一性

複雑な三次元形状のコーティングに関しては、スパッタリングがはるかに優れています。スパッタされた原子はチャンバー内でより多く散乱するため、側壁や複雑な特徴にもコーティングできます。これは良好なステップカバレッジとして知られています。

蒸着の直線的な性質は「遮蔽効果」を生み出し、平坦でない表面に均一なコーティングを達成することを困難にします。

トレードオフの理解

単一の万能な最良の方法はありません。選択は、プロジェクトの要件と各技術の固有の制限とのバランスにかかっています。

コストとシステムの複雑さ

蒸着システムは通常、構築と操作がよりシンプルでコスト効率が高くなります。主要なコンポーネントは、真空チャンバー、加熱用の電源、およびソースと基板のホルダーです。

スパッタリングシステムはより複雑で、高電圧電源、ガス流量制御装置、効率向上のための磁石(マグネトロンスパッタリングの場合)を必要とします。これは初期費用と運用上の複雑さを増大させます。

材料とプロセス制御

スパッタリングはより大きな汎用性を提供します。合金や化合物を元の化学組成を維持しながら堆積させることができます。このプロセスにより、膜厚やその他の特性を正確に制御することも可能です。

蒸着は、融点の非常に高い材料にとっては困難な場合があります。合金を堆積させる場合、沸点の低い成分が最初に蒸発し、結果として得られる膜の組成が変化します。

動作温度

スパッタリングは低温プロセスです。プラズマは高温ですが、基板自体を加熱する必要はなく、ソースからの放射熱も少なくなります。これにより、プラスチックなどの温度に敏感な基板のコーティングにスパッタリングは理想的です。

蒸着では、ソース材料を非常に高温に加熱する必要があり、これがかなりの熱を放射し、基板を損傷する可能性があります。

アプリケーションに最適な選択を行う

最終的な決定は、プロジェクトの主な目標によって導かれる必要があります。各方法は、異なる一連の優先順位に合わせて最適化されたツールです。

- 主な焦点が高容量生産と低コストである場合: 高い成膜速度と、よりシンプルで経済的なシステム要件のために蒸着を選択してください。

- 主な焦点が究極の膜品質、純度、および密着性である場合: 高密度で耐久性があり、高純度の膜を作成するには、スパッタリングが決定的な選択肢です。

- 主な焦点が複雑な3D形状や複雑な特徴のコーティングである場合: 均一なコーティングを実現するためには、スパッタリングの優れたステップカバレッジは不可欠です。

- 主な焦点が温度に敏感な基板や合金の取り扱いである場合: スパッタリングは、必要な低温動作と組成制御を提供します。

結局のところ、適切な成膜方法を選択するには、アプリケーションが速度とコストを優先するか、それとも精度と品質を優先するかを明確に理解する必要があります。

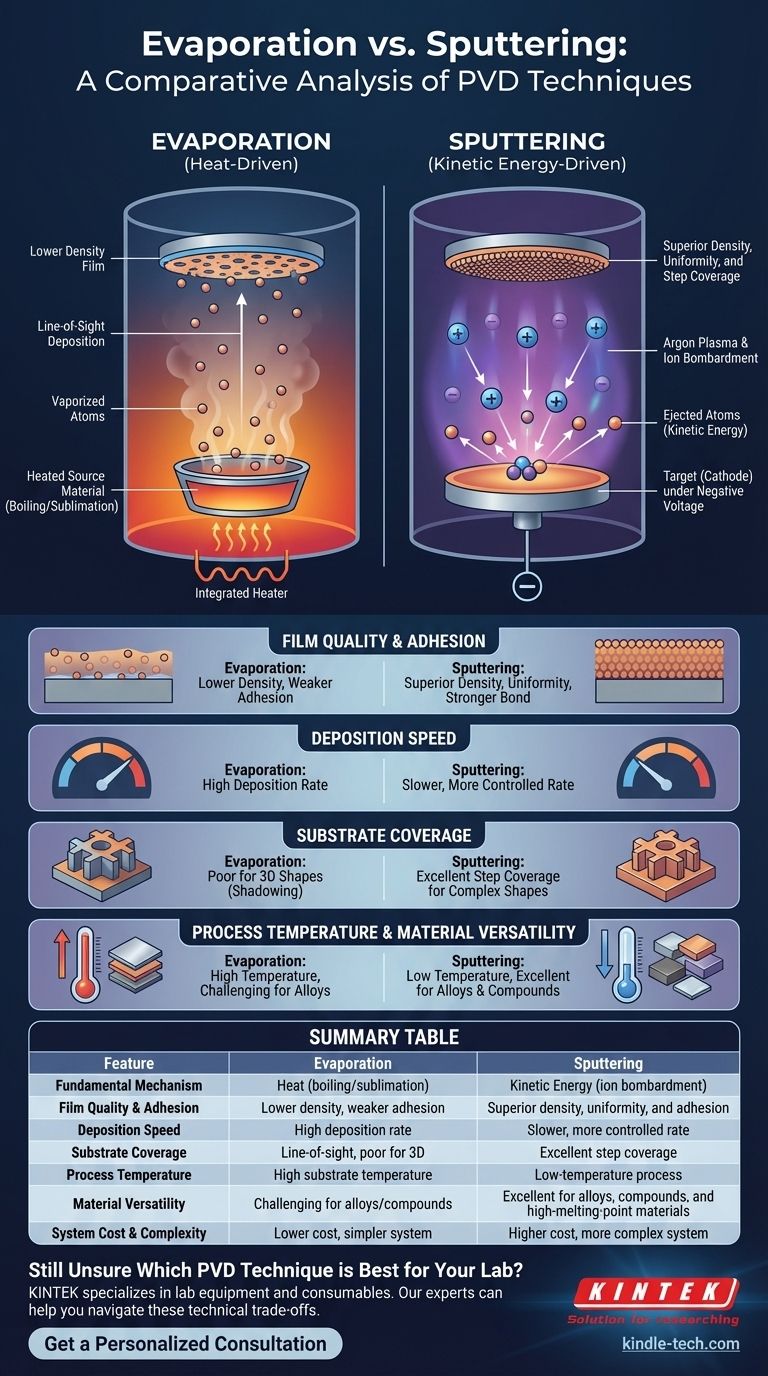

要約表:

| 特徴 | 蒸着 | スパッタリング |

|---|---|---|

| 根本的なメカニズム | 熱(沸騰/昇華) | 運動エネルギー(イオン衝突) |

| 膜品質と密着性 | 低密度、弱い密着性 | 優れた密度、均一性、密着性 |

| 成膜速度 | 高い成膜速度 | 遅く、より制御された速度 |

| 基板カバレッジ | 直線的(3D形状には不向き) | 複雑な形状に対する優れたステップカバレッジ |

| プロセス温度 | 高い基板温度 | 低温プロセス |

| 材料の汎用性 | 合金/化合物には困難 | 合金、化合物、高融点材料に優れている |

| システムコストと複雑さ | 低コスト、シンプルなシステム | 高コスト、より複雑なシステム |

どのPVD技術があなたの研究室に最適かまだわかりませんか?

蒸着とスパッタリングのどちらを選択するかは、プロジェクトの成功にとって極めて重要です。適切な装置があれば、望ましい膜品質、スループット、およびコスト効率を達成できます。

KINTEKは、研究室のニーズに応えるラボ機器と消耗品を専門としています。 当社の専門家は、これらの技術的なトレードオフを乗り切るお手伝いをします。当社は堅牢なPVDシステムと、薄膜プロセスを最適化するために必要なサポートを提供します。

お客様固有のアプリケーション要件についてご相談いただくために、今すぐお問い合わせください。 KINTEKを精密加工のパートナーにしましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート