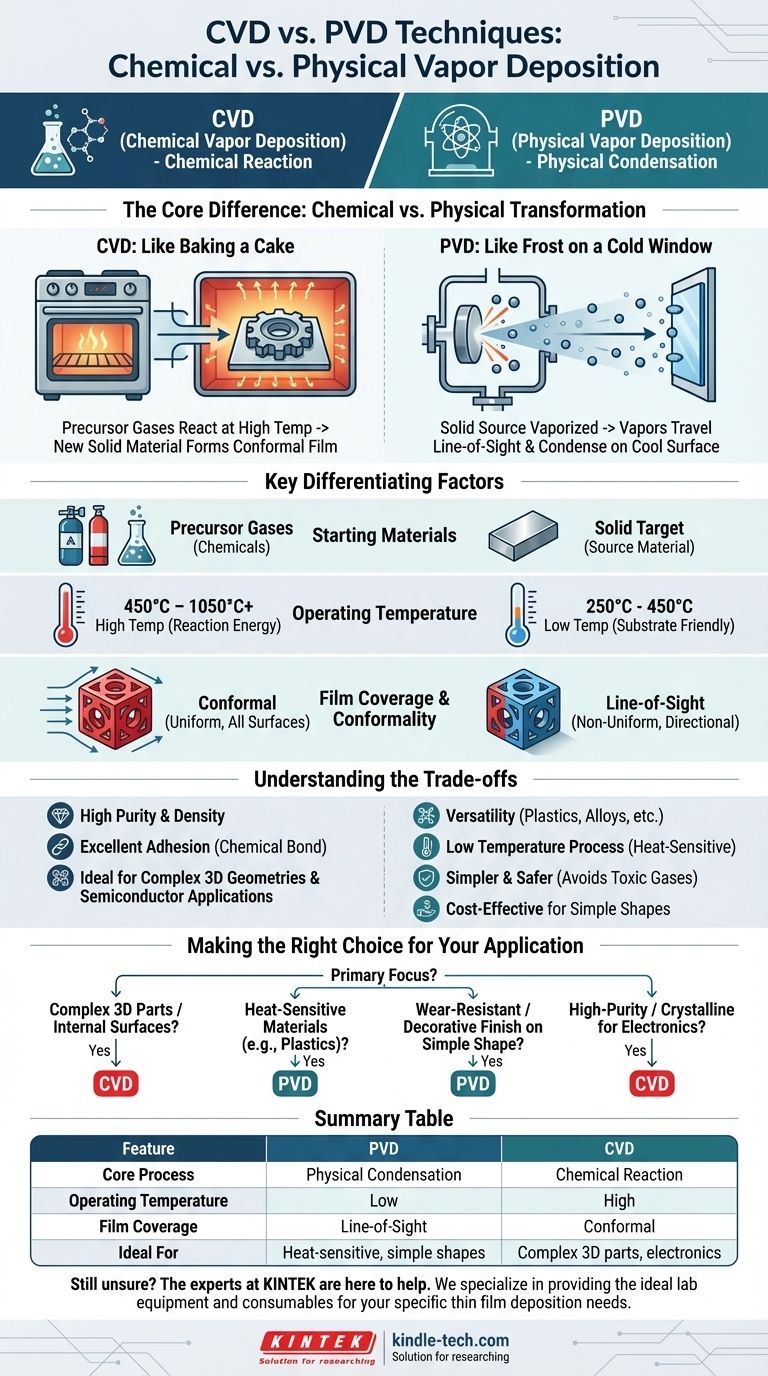

本質的に、化学気相成長法(CVD)と物理気相成長法(PVD)の主な違いは、化学的変換か物理的変換かの問題です。CVDは前駆体ガス間の化学反応を利用して表面上に膜を成長させるのに対し、PVDは固体または液体の源を物理的に蒸気に変換し、それが表面に凝縮します。

PVDとCVDの選択は、どちらが普遍的に「優れているか」ではなく、物理的凝縮と化学反応のどちらの基本プロセスが、特定の材料、形状、性能要件に合致するかという点にあります。この区別を理解することが、その仕事に適切なツールを選択するための鍵となります。

基本プロセス:物理的対化学的

違いを真に把握するには、それぞれのプロセスがどのように薄膜を構築するかを視覚化すると役立ちます。これらは全く異なる原理で動作します。

PVD:物理的凝縮プロセス

PVDは、冷たい窓ガラスに霜が形成されるのと似ていると考えてください。空気中の水蒸気(気体)は、ガラス自体と化学反応を起こすことなく、ガラス上に氷の固体層になるように物理的に状態が変化します。

PVDでは、ターゲットと呼ばれる固体源材料が真空チャンバー内で気化されます。これは、高エネルギーイオンの衝突(スパッタリング)や、加熱して蒸発させる(蒸着)などの物理的手法によって達成されます。これらの気化した原子は直進し、より冷たい基板上に凝縮して薄膜を形成します。

CVD:化学反応プロセス

CVDはケーキを焼くことに似ています。温かいオーブン(反応チャンバー)の中で、気体の材料(前駆体ガス)を混ぜ合わせます。熱がガス間の化学反応を促進し、新しい固体材料(「ケーキ」)が「パン」(基板)の表面に形成され堆積します。

結果として得られる膜は、出発材料を単に凝縮させたものではなく、反応によって生成された全く新しい材料です。膜は基板に化学的に結合し、非常に強固で耐久性のあるコーティングを形成します。

主な相違点の説明

物理プロセスと化学プロセスの根本的な違いは、その適用と結果においていくつかの重要な相違点をもたらします。

出発材料

PVDでは、源材料は通常、堆積させたい材料そのものの固体ターゲットです。

CVDでは、源材料は、最終的な膜を形成するために反応する化学元素を含む1つ以上の前駆体ガスの組み合わせです。

動作温度

CVDは高温プロセスであり、多くの場合450°Cから1050°C以上で動作します。この熱は、化学反応を促進するために必要なエネルギーを供給するために不可欠です。

PVDは比較的低温のプロセスであり、通常250°Cから450°Cで動作します。物理的凝縮を起こすために高い熱は必要ないため、温度に敏感な基板に適しています。

膜のカバレッジとコンフォーマリティ(追従性)

これは最も重要な実用的な違いの1つです。PVDは一方向性(ライン・オブ・サイト)プロセスです。気化した原子は直進するため、複雑な3D形状、鋭い角、または内部表面を均一にコーティングすることは非常に困難です。

対照的に、CVDは高度にコンフォーマル(追従性がある)です。前駆体ガスは基板の周りを流れ、拡散するため、すべての露出した表面で同時に化学反応が起こります。これにより、最も複雑な形状であっても、非常に均一な膜が得られます。

トレードオフの理解

どちらのメソッドも本質的に優れているわけではなく、単に異なるタスクのための異なるツールです。選択には明確なトレードオフが伴います。

PVDの利点:汎用性とシンプルさ

PVDの低い動作温度は、プラスチック、特定の合金、完全に組み立てられた部品など、高温に耐えられない材料のコーティングに最適です。また、多くのCVDプロセスで使用される高反応性または有毒な前駆体ガスを回避できるため、プロセスはより安全でシンプルになる可能性があります。

CVDの利点:純度と密着性

CVDは、優れた密着性を持つ非常に高純度で密度の高い膜を製造する上で比類がありません。基板との化学結合は、PVD膜のより機械的な結合よりも通常強固です。これは、そのコンフォーマルな性質と相まって、半導体製造などの要求の厳しいアプリケーションに不可欠です。

グレーゾーン:反応性プロセス

線が曖昧になる可能性があることに注意することが重要です。たとえば、反応性スパッタリングはPVD技術の一種であり、反応性ガス(窒素や酸素など)がチャンバーに導入されます。スパッタされた金属原子は、飛行中または基板上でこのガスと反応して化合物膜(窒化チタンなど)を形成します。これは物理的なプロセスと化学的なプロセスを融合させたものです。

用途に応じた適切な選択

正しい方法を選択するには、プロセスの能力と最終目標を一致させる必要があります。

- 複雑な3D部品または内部表面のコーティングが主な焦点である場合: CVDのコンフォーマルな性質が明確な選択肢となります。

- プラスチックなどの熱に敏感な材料のコーティングが主な焦点である場合: PVDの低温プロセスが唯一実行可能なオプションです。

- 比較的単純な形状の耐摩耗性または装飾的な仕上げの作成が主な焦点である場合: PVDは最も費用対効果が高く一般的なソリューションとなることがよくあります。

- 電子機器や半導体向けに高純度の結晶性膜の成長が主な焦点である場合: CVDはその制御性と膜品質から業界標準となっています。

結局のところ、この化学的対物理的という中心的な違いを理解することが、単純な比較から特定のエンジニアリング目標に沿った戦略的な選択へと意思決定を変えることになります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| コアプロセス | 気化材料の物理的凝縮 | 前駆体ガスの化学反応 |

| 動作温度 | 低温(250°C - 450°C) | 高温(450°C - 1050°C以上) |

| 膜のカバレッジ | 一方向性(均一性が低い) | コンフォーマル(均一性が高い) |

| 理想的な用途 | 熱に敏感な材料、単純な形状 | 複雑な3D部品、高純度電子部品 |

どの成膜技術があなたのプロジェクトに適しているかまだ不明ですか? KINTEKの専門家がお手伝いします。私たちは、高コンフォーマルなCVDが必要な場合でも、低温での汎用性が高いPVDが必要な場合でも、特定の薄膜成膜ニーズに最適なラボ機器と消耗品を提供することを専門としています。

今すぐ当社のチームにご連絡いただき、お客様のアプリケーション要件についてご相談ください。KINTEKのソリューションがお客様のラボの能力をどのように高め、材料と性能目標の最適な結果を保証できるかをご確認ください。

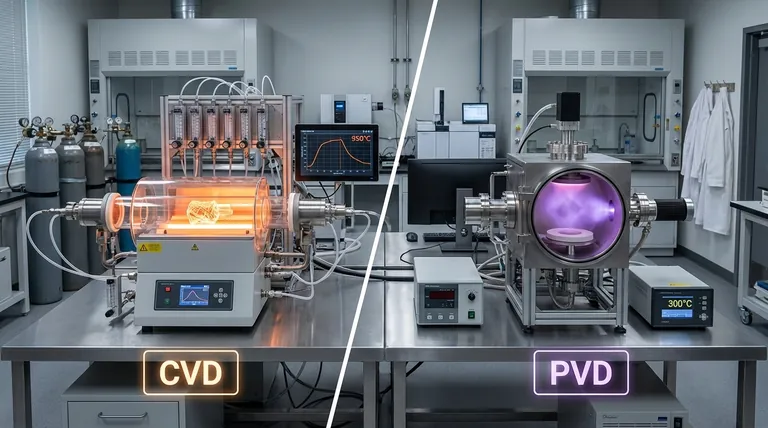

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置