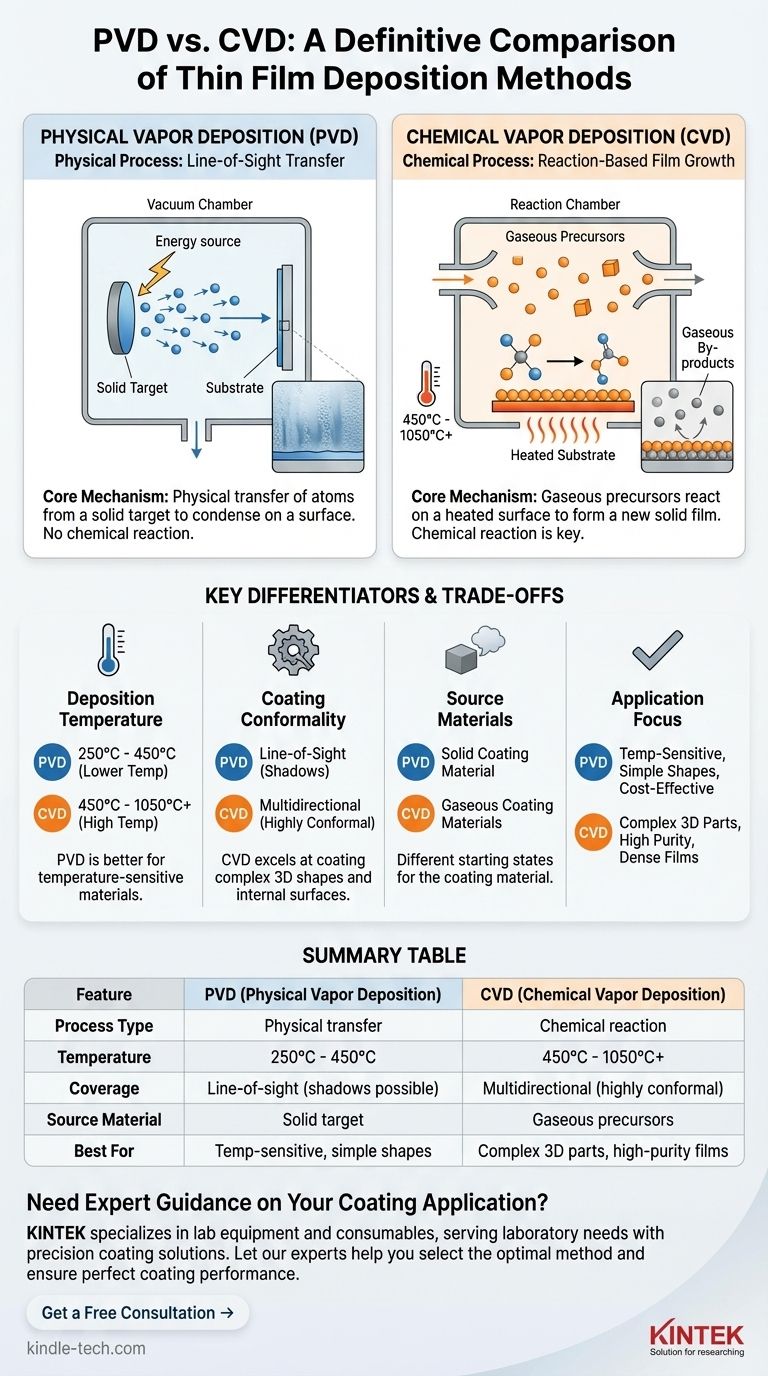

本質的に、違いは単純です:物理蒸着(PVD)は物理的プロセスであり、固体材料が蒸発し、冷たい窓に水蒸気が霜を作るように基板上に凝縮します。対照的に、化学蒸着(CVD)は化学的プロセスであり、前駆体ガスが加熱された基板表面で反応して全く新しい固体膜を形成し、副生成物を残します。

本質的な区別は、膜がどのように作成されるかです。PVDは、供給源から表面への材料の視線物理転送です。CVDは、ガス状成分から直接表面上に膜を構築する化学反応です。

コアメカニズム:物理的 vs. 化学的

どちらの方法を使用すべきかを真に理解するには、まずそれらの基本的な動作原理を把握する必要があります。名前自体が最も明確な手がかりを提供します。一方は純粋に物理的であり、もう一方は化学によって駆動されます。

物理蒸着(PVD):視線プロセス

PVDは、機械的または物理的な転送と考えるのが最適です。「ターゲット」として知られる固体源材料が、真空チャンバー内でエネルギーで衝撃を受けます。

このエネルギーは、ターゲットから原子や分子を物理的に叩き出し、それらを蒸気に変えます。この蒸気は、基板に衝突してコーティングを形成するために凝縮するまで、直線的に(「視線」で)移動します。

ここでの鍵は、化学反応が起こらないことです。堆積された膜は、源ターゲットから離れたのと同じ材料で構成されています。

化学蒸着(CVD):反応ベースのプロセス

CVDは根本的に異なります。単に移動される固体源材料から始まるわけではありません。代わりに、前駆体と呼ばれる特定のガスを反応チャンバーに導入します。

チャンバー内の基板は高温に加熱されます。前駆体ガスが熱い表面に接触すると、化学反応が起こります。

この反応によりガスが分解され、基板上に新しい固体膜が形成されます。この反応からの不要なガス状副生成物は、チャンバーから排出されます。

実践における主な差別化要因

メカニズムの違いは、温度、コーティングが表面をどれだけうまく覆うか、および関与する材料において、実質的な実際的な違いにつながります。

堆積温度

これは最も重要な識別要因の1つです。

PVDは低温プロセスであり、通常250°Cから450°Cの間で動作します。

CVDは高温プロセスであり、必要な化学反応を駆動するために450°Cから1050°C以上の温度が必要です。

コーティングのコンフォーマリティ

コンフォーマリティとは、複雑な三次元表面を均一に覆うコーティングの能力を指します。

PVDは視線プロセスです。これは、平らな表面のコーティングには優れていますが、複雑な形状には苦労します。凹んだ領域やアンダーカットは「影」になり、コーティングされずに残ります。

CVDは多方向プロセスです。前駆体ガスが基板の周囲全体に流れるため、化学反応は露出したすべての表面で発生し、複雑な形状でも非常に均一でコンフォーマルなコーティングが得られます。

源材料

出発材料の状態も明確な区別です。

PVDプロセスは、物理的に蒸発される固体コーティング材料(ターゲット)から始まります。

CVDプロセスは、化学的に変換されるガス状コーティング材料(前駆体)から始まります。

トレードオフの理解

どちらのプロセスも普遍的に優れているわけではありません。選択は常に用途とその制約によって決定されます。それぞれの限界を理解することが、情報に基づいた意思決定を行うための鍵です。

CVDの温度制限

CVDに必要な高温は、その主な欠点です。これにより、低融点材料や、プラスチック、特定のアルミニウム合金、強化鋼など、熱応力によって損傷を受ける可能性のある材料のコーティングには不向きです。

PVDの視線制限

PVDの主な弱点は、複雑な形状を均一にコーティングできないことです。内部チャネル、ねじ山、または鋭い角を持つ部品の場合、PVDで一貫したコーティング厚さを達成することは、不可能ではないにしても非常に困難です。

プロセスの複雑さと副生成物

概念的には単純ですが、CVDは揮発性で時には有毒な前駆体ガスの取り扱いを伴います。このプロセスはまた、安全に管理および排出する必要がある化学副生成物を生成し、PVDのより直接的な物理プロセスと比較して複雑さの層を追加します。

用途に合った適切な選択をする

最終的な決定は、基板材料とコーティングの望ましい結果に基づいて行われるべきです。

- 温度に敏感な材料のコーティングが主な焦点である場合:PVDは、その著しく低い動作温度のため、明確な選択肢です。

- 複雑な3D部品に完全に均一なコーティングを施すことが主な焦点である場合:CVDのガス相反応によるすべての表面をコーティングする能力が優れています。

- 極めて高い純度と緻密な膜を達成することが主な焦点である場合:CVDは、化学反応プロセスにより高度に秩序だった非多孔性コーティングが得られるため、優位性があることがよくあります。

- 平坦または単純な表面に硬く耐摩耗性のコーティングを施すための機械的に単純なプロセスが主な焦点である場合:PVDは、より直接的で費用対効果の高いソリューションであることがよくあります。

最終的に、これら2つの強力な技術のどちらを選択するかは、プロセスを材料と目標の特定の要求に合わせるかどうかに完全に依存します。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理転送 | 化学反応 |

| 温度範囲 | 250°C - 450°C | 450°C - 1050°C+ |

| コーティング範囲 | 視線(影の可能性あり) | 多方向(高いコンフォーマリティ) |

| 源材料 | 固体ターゲット | ガス状前駆体 |

| 最適用途 | 温度に敏感な材料、単純な形状 | 複雑な3D部品、高純度膜 |

コーティング用途に関する専門家のガイダンスが必要ですか?

CVDとPVDの選択は、プロジェクトの成功に大きく影響する可能性があります。KINTEKは実験装置と消耗品を専門とし、精密コーティングソリューションでラボのニーズに応えています。

当社の専門家がお手伝いします:

- 特定の材料と形状に最適な堆積方法を選択する

- 完璧なコーティングのコンフォーマリティと性能を保証する

- 温度に敏感な基板を熱損傷から保護する

- 薄膜の最高の純度と密度を達成する

今すぐお問い合わせください。コーティング要件について話し合い、当社の専門知識がお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機