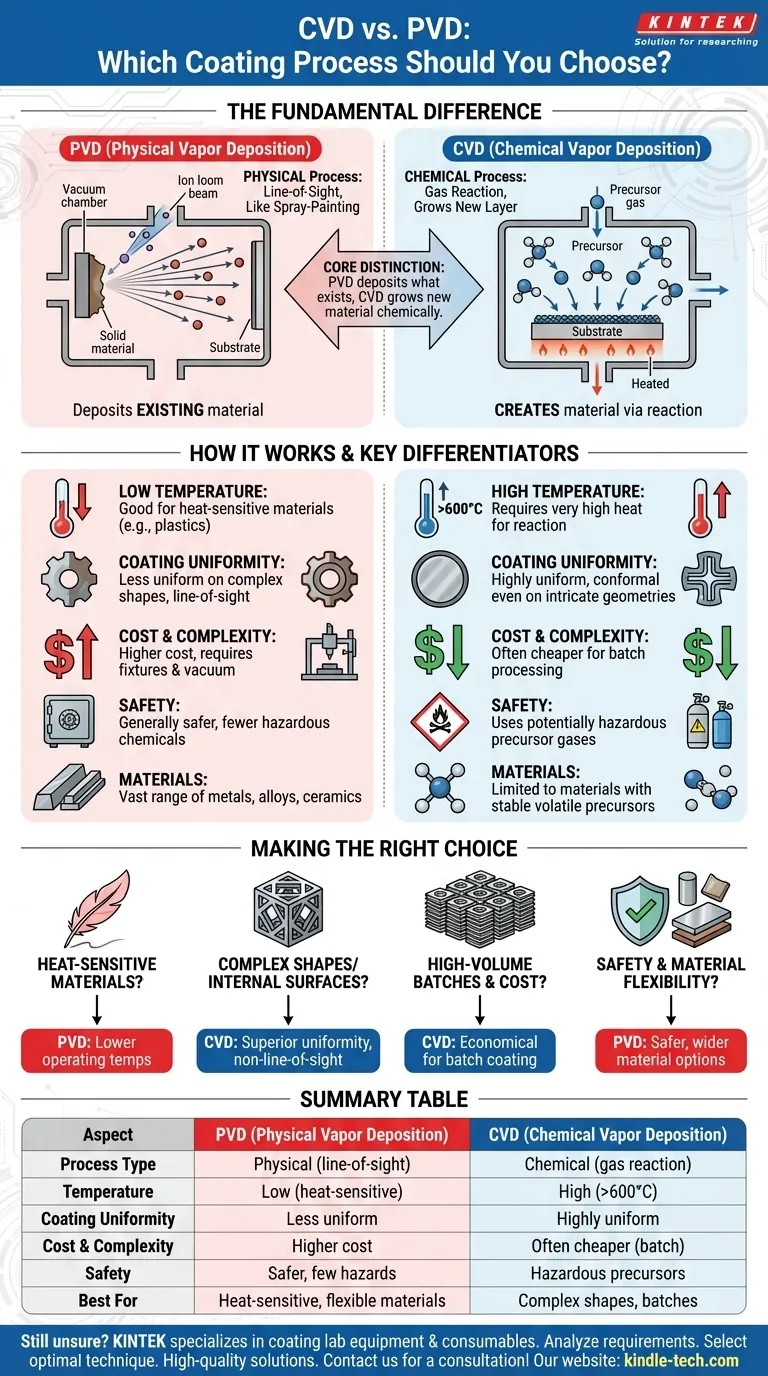

根本的な違いは、化学気相成長法(CVD)と物理気相成長法(PVD)のどちらが、コーティング材料が基板に到達し、膜を形成する方法にあります。PVDは物理的なプロセスであり、真空中で原子をスプレー塗装するのに似ており、材料が物理的に表面に噴射または蒸発されます。対照的に、CVDは化学的なプロセスであり、前駆体ガスが加熱された表面で反応し、分子単位で新しい層を「成長」させます。

覚えておくべき核心的な区別は、PVDがすでに存在する材料を堆積させるのに対し、CVDは化学反応によって基板上に直接材料を生成するという点です。この単一の違いが、各手法のプロセス温度、コーティングの均一性、コスト、および適切な用途を決定します。

各プロセスは根本的にどのように機能するか?

各技術をいつ使用するかを理解するためには、まずそれらの明確なメカニズムを把握する必要があります。一方は物理的な力と一方向の視線に依存し、もう一方は広範囲に及ぶ化学環境に依存します。

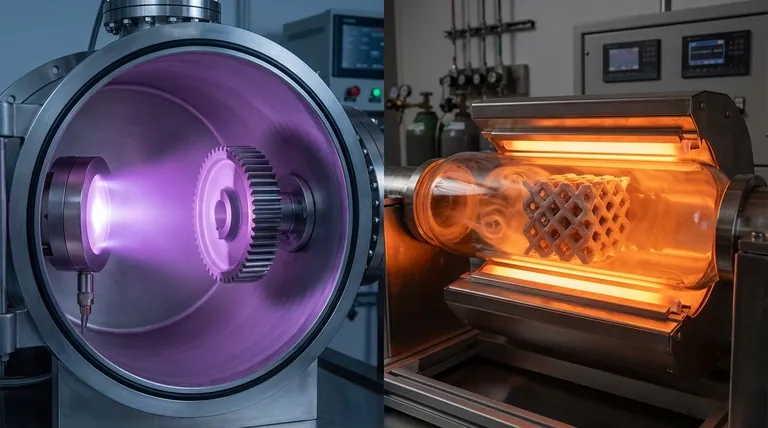

物理気相成長法(PVD):一方向の視線プロセス

PVDは、固体材料を蒸気に変換し、その後真空チャンバー内で基板上に凝縮させる一連の技術を包含します。

これは純粋に物理的なメカニズムです。一般的な方法には、材料を加熱して蒸発させるか、イオンで衝突させて原子を叩き出すことが含まれます。これらの原子は直進し、その経路上のすべての表面に堆積します。

化学気相成長法(CVD):化学反応プロセス

CVDは、加熱された基板を含む反応チャンバーに揮発性の前駆体ガスを導入することを含む、微視的なスケールで起こる化学製造プロセスです。

加熱によりガス間で化学反応が引き起こされ、基板表面に固体膜が形成され、すなわち堆積します。その後、不要な化学副生成物は排気されます。

実際における主な相違点

物理プロセスと化学プロセスの違いは、温度、被覆率、材料の適合性に関して大きな実際的な結果をもたらします。

動作温度

これはしばしば最も重要な決定要因となります。CVDは通常、基板表面で必要な化学反応を促進するために非常に高い温度(しばしば600°C超)を必要とします。

PVDは、化学反応に依存しないため、はるかに低温のプロセスです。これにより、多くのプラスチックや熱処理された鋼鉄など、CVDの激しい熱に耐えられない材料のコーティングにはPVDが唯一実行可能な選択肢となります。

コーティングの均一性と被覆率

PVDは「一方向の視線」技術であるため、複雑な形状、鋭い角、または内部表面を均一にコーティングするのが困難です。コーティングは、蒸気源に直接面している領域で最も厚くなります。

一方、CVDはこの点で優れています。前駆体ガスが基板全体を包み込むため、化学反応は加熱されたすべての表面で同時に発生します。これにより、深い穴の中や複雑な形状であっても、非常に均一でコンフォーマルなコーティングが得られます。

膜の品質と材料の選択肢

結果として得られる膜構造は異なります。PVDコーティングは空隙が少ない傾向があり、これは高密度を必要とする特定の用途にとって利点となる場合があります。

材料の選択もプロセスによって制約されます。PVDは、広範な金属、合金、セラミックスを堆積させることができます。CVDは、安定した揮発性の前駆体ガスが入手可能で安全に取り扱える材料に限定されます。

トレードオフの理解

PVDとCVDのどちらを選択するかは、それぞれのコスト、複雑さ、および安全プロファイルを客観的に見る必要があります。

コストと複雑性の計算

一般的に、バッチ処理の場合、CVDはより安価なプロセスです。部品の複雑さに関係なく、多くの部品を一度に均一にコーティングできる能力は、非常に効率的です。

PVDは、適切な被覆を確保するために部品を保持および回転させるために必要な複雑な治具の一部として、しばしばより高価になります。真空技術と電源もコストに追加される可能性があります。

取り扱いと安全性

PVDは、より安全でクリーンなプロセスと見なされることがよくあります。通常、有毒または腐食性の前駆体ガスの使用は伴いません。

CVDで使用される化学前駆体は危険な場合があり、有毒な副生成物を管理するために特別な取り扱い、保管、排気システムが必要です。

アプリケーションに最適な選択をする

最適な選択は、どちらのプロセスが「優れているか」ではなく、特定の基板、形状、および性能目標に最も適しているかということです。

- 熱に敏感な材料のコーティングが主な焦点である場合: PVDは、動作温度が大幅に低いため、決定的な選択肢です。

- 複雑な形状に対する均一な被覆が主な焦点である場合: CVDのガスベースの非一方向視線的な性質は、複雑な形状や内部表面に対してはるかに優れています。

- 大量バッチのコスト効率が主な焦点である場合: CVDは、多くの部品を一度に均一にコーティングするための、より経済的なソリューションであることがよくあります。

- プロセスの安全性と材料の柔軟性が主な焦点である場合: PVDはCVDに関連する多くの危険な化学物質を避け、より幅広い既存の合金を堆積させることができます。

最終的に、これらの基本原則を理解することで、エンジニアリング要件に完全に合致する堆積技術を選択できるようになります。

要約表:

| 側面 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(一方向の視線) | 化学的(ガス反応) |

| 温度 | 低温(熱に敏感な材料に適している) | 高温(600°C超) |

| コーティングの均一性 | 複雑な形状では均一性が低い | 複雑な形状でも非常に均一 |

| コストと複雑性 | コストが高く、治具が複雑 | バッチ処理ではしばしば安価 |

| 安全性 | 一般的に安全性が高く、危険な化学物質が少ない | 潜在的に危険な前駆体ガスを使用 |

| 最適用途 | 熱に敏感な材料、材料の柔軟性 | 複雑な形状、大量バッチ |

特定のアプリケーションにPVDとCVDのどちらが適切かまだ不明ですか?

KINTEKでは、すべてのコーティングおよび堆積ニーズに対応するラボ機器と消耗品の専門家です。当社の専門家は以下の点でお客様を支援できます。

- 基板と性能要件の分析

- プロジェクトに最適な堆積技術の選択

- ラボのワークフローに合わせた高品質の機器と消耗品の提供

コーティングの結果を偶然に任せないでください。 今すぐ当社のチームに連絡して、個別相談を受け、KINTEKがラボの能力と効率をどのように向上させられるかを発見してください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機