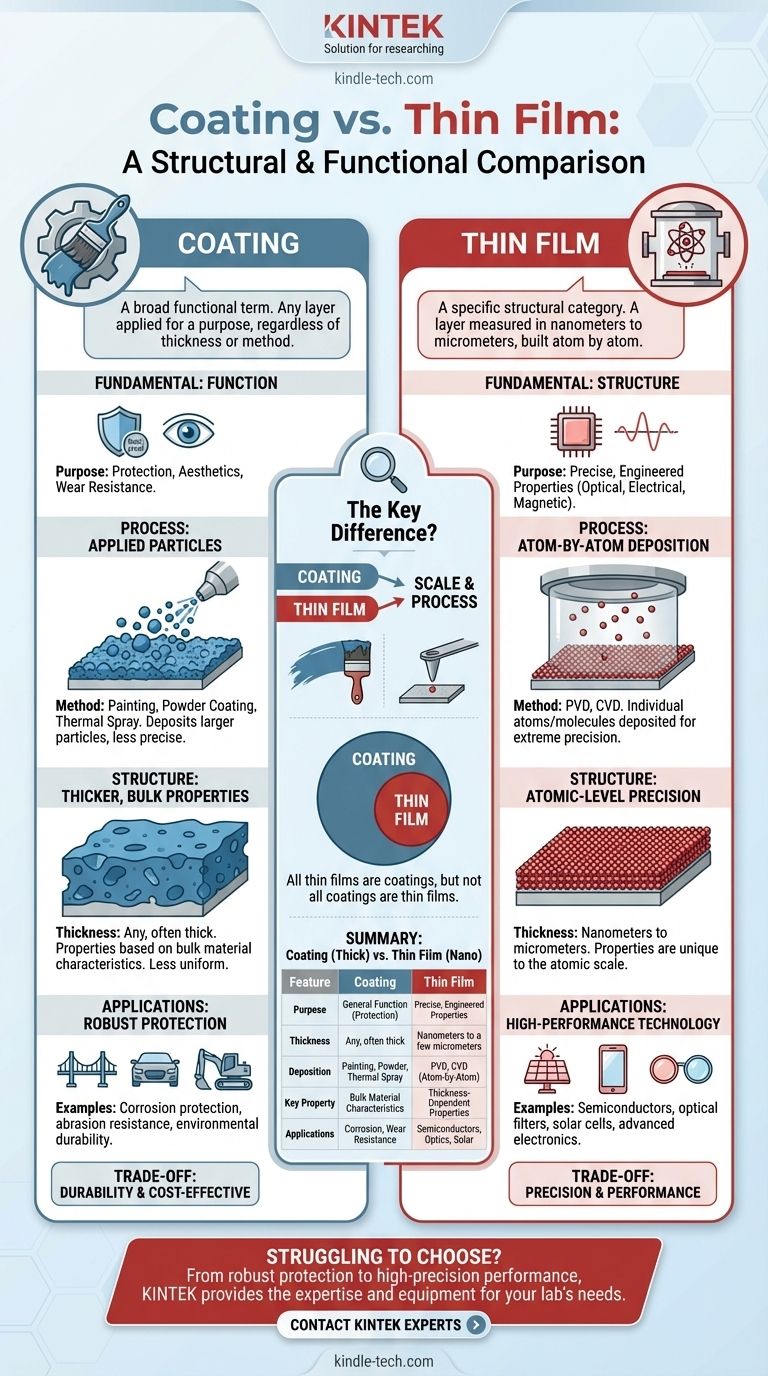

本質的に、コーティングと薄膜の違いは、スケールとプロセスにあります。薄膜は、ナノメートルから数マイクロメートルの厚さで定義される非常に特殊なタイプのコーティングであり、個々の原子または分子を堆積させることによって形成されます。「コーティング」は、厚さや塗布方法に関係なく、表面に適用されるあらゆる層を指す、はるかに広範な機能的用語です。

すべての薄膜はコーティングと見なすことができますが、すべてのコーティングが薄膜であるわけではありません。その違いは、層の特性がそのバルク材料特性(一般的なコーティング)によって決定されるか、それとも原子スケールの厚さと構造(薄膜)によって決定されるかという点にあります。

根本的な区別:機能と構造

これらの用語間の混乱は、一方が一般的な目的を説明し、他方が特定の物理的形態を説明することから生じます。

「コーティング」:広範な機能的用語

コーティングとは、基材として知られる物体の表面に塗布されるあらゆる材料のことです。その目的は、新しい特性または改善された特性を付与することです。

これは包括的なカテゴリーです。家のペンキの層はコーティングです。車のバンパーのクロムの層はコーティングです。目的は機能、つまり保護、美観、耐摩耗性です。

「薄膜」:精密な構造カテゴリー

薄膜とは、数ナノメートルから数マイクロメートルの厚さの材料層のことです。これはコーティングの特定の構造クラスです。

決定的な特徴は、膜の厚さが非常に薄いため、その特性(光学的、電気的、磁気的)がバルク材料とは根本的に異なることです。

重要な差別化要因:プロセスと特性

それらの作成の「方法」と「理由」は、最も重要な違いを明らかにします。それは原子で構築するか、粒子を適用するかの問題です。

成膜方法:原子対粒子

薄膜は、物理気相成長(PVD)や化学気相成長(CVD)などのプロセスによって作成されます。これらのプロセスでは、個々の原子または分子が基板上に一つずつ堆積されます。これにより、極めて高い精度と純度が可能になります。

その他のほとんどのコーティングは、塗装、粉体塗装、溶射などの方法で塗布され、材料のより大きな粒子を堆積させます。このプロセスは、微視的なレベルでは精度が劣ります。

結果として得られる構造と厚さ

薄膜の原子レベルの堆積は、厚さ、密度、均一性に対する比類のない制御を可能にします。この精度こそが、薄膜の独自の設計された特性を可能にします。

厚いコーティングは、マイクロレベルでは本質的に均一性が劣ります。その特性は、適用される材料のバルク特性に基づいており、層自体の正確な厚さに基づいているわけではありません。

性能への影響

薄膜の独自の設計された構造は、厚いコーティングでは達成できない特性を与えます。これらは、光を正確に操作したり(反射防止)、電気の流れを制御したり(半導体)、特定の磁気挙動を生み出したりするために使用されます。

厚いコーティングは、主に腐食、摩耗、環境暴露に対する堅牢なバルク保護のために使用されます。

トレードオフを理解する

薄膜と従来の厚いコーティングのどちらを選択するかは、性能要件とコストによって決定されます。

なぜ薄膜を選ぶのか?精度と性能

薄膜は、ハイテク用途に不可欠です。その独自の光学的および電気的特性は、ソーラーパネル、コンピューターチップ、高度なレンズなどの製品に不可欠です。

この精度にはコストがかかります。薄膜成膜には真空チャンバーと高度な装置が必要であり、より複雑で高価なプロセスになります。

厚いコーティングの方が良いのはいつか?耐久性とコスト

堅牢で大規模な保護には、厚いコーティングがほぼ常に正しい選択です。機械的摩耗や腐食に対する耐久性のある物理的バリアを提供します。

これらの方法は、一般的に高速で安価であり、原子レベルの精度が不要な大型または不規則な形状の物体を覆うのに適しています。

目標に合った適切な選択をする

適切な用語を使用することは、テクノロジーとその目的を明確に理解していることを示します。選択は、層のどの側面を強調するかによって異なります。

- 主な焦点が一般的な機能である場合:「コーティング」という用語を使用します。たとえば、「錆を防ぐために保護コーティングが必要です。」

- 主な焦点が精密なサブミクロン構造とその独自の特性である場合:「薄膜」という用語を使用します。たとえば、「このデバイスは、特定の波長の光をフィルタリングするために多層薄膜を使用しています。」

- 主な焦点が光の操作である場合:「光学コーティング」を使用します。これはほとんどの場合、薄膜技術を使用して達成されることを理解してください。

最終的に、コーティングと薄膜を区別することは、目的の一般的な説明から、構造と性能の正確な定義へと移行することです。

要約表:

| 特徴 | コーティング | 薄膜 |

|---|---|---|

| 主な目的 | 一般的な機能(保護、美観) | 精密な設計された特性 |

| 一般的な厚さ | 任意の厚さ、しばしば厚い | ナノメートルから数マイクロメートル |

| 成膜方法 | 塗装、粉体塗装、溶射 | PVD、CVD(原子ごとの堆積) |

| 主要な特性 | バルク材料の特性 | 厚さに依存する特性 |

| 一般的な用途 | 腐食防止、耐摩耗性 | 半導体、光学フィルター、太陽電池 |

あなたの研究室の特定のニーズに合った表面ソリューションの選択に悩んでいませんか?あなたのプロジェクトが標準コーティングの堅牢な保護を必要とするか、薄膜の高精度な性能を必要とするかにかかわらず、KINTEKは専門知識と機器でお手伝いします。私たちは、お客様の望む結果を達成するための適切な実験装置と消耗品の提供を専門としています。今すぐ専門家にご連絡ください。お客様のアプリケーションについて話し合い、研究室に最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用アンチクラッキングプレス金型