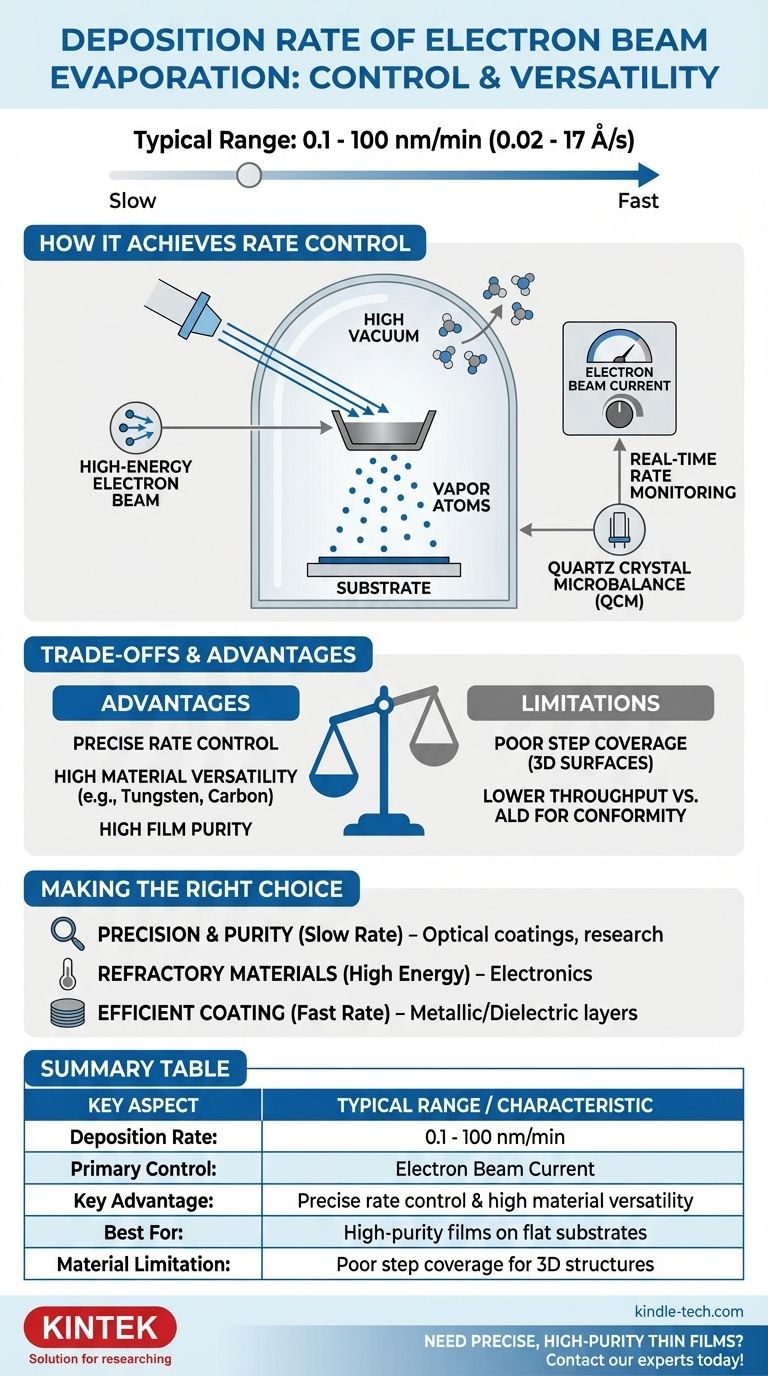

実際には、電子ビーム(e-beam)蒸着の成膜速度は非常に制御可能であり、通常は0.1~100ナノメートル/分(nm/min)の範囲です。この広い操作範囲は、約0.02~17オングストローム/秒(Å/s)に相当し、綿密な低速成長プロセスと迅速な高スループットコーティングの両方を可能にします。重要なのは、この速度が固定された特性ではなく、この技術の力を支える調整可能なパラメータであるということです。

これらの数値は基準を提供しますが、e-beam蒸着の真の価値は、その絶対的な速度ではなく、精密な速度制御、材料の多様性、および高い膜純度という独自の組み合わせにあり、これらは他の方法ではしばしば達成できません。

E-Beam蒸着がどのようにして速度制御を実現するか

e-beamシステムにおける成膜速度は、その基本的な設計の直接的な結果です。それは恣意的な結果ではなく、ソース材料に供給されるエネルギーによって精密に管理される変数です。

電子ビームの役割

プロセスの中心は、しばしば最大10 kVの電圧で加速される高エネルギー電子ビームです。

このビームは磁気的に誘導され、るつぼ内のターゲット材料(蒸発物)に衝突します。電子の運動エネルギーは、衝突時に強烈な局所的な熱に変換されます。

電子ビームの電流を調整することで、材料に供給される電力を直接制御します。電流が高いほど、より多くの熱が発生し、蒸気圧が高くなり、結果として成膜速度が速くなります。

高真空の必要性

e-beam蒸着は高真空条件下で行われます。これは2つの重要な目的を果たします。

第一に、真空は周囲のガス分子が成長中の膜に混入するのを防ぎ、汚染を最小限に抑え、高い純度を確保します。

第二に、蒸発した材料原子がソースから基板まで遮られずに「見通し線」に沿って移動することを可能にし、成膜効率を最大化します。

リアルタイムの速度監視

ほとんどの最新のe-beamシステムには、通常、水晶振動子マイクロバランス(QCM)を使用したフィードバックループが組み込まれています。

QCMは、その表面に追加される質量をリアルタイムで測定し、これは成膜速度に直接相関します。この情報はe-beamコントローラーにフィードバックされ、コントローラーはビーム電流を自動的に調整して、望ましい速度を非常に高い精度で維持します。

トレードオフの理解

すべてのシナリオに完璧な成膜技術はありません。e-beam蒸着を選択するには、その利点をその限界の文脈で理解する必要があります。

速度 vs. 他の成膜方法

スパッタリングと比較して、e-beamは特に特定の金属において、より高い成膜速度を達成できることがよくあります。ただし、スパッタリングは膜密度と密着性においてより優れている場合があります。

原子層堆積(ALD)と比較すると、ALDは一度に1原子層ずつ膜を構築しますが、e-beamは何桁も高速です。トレードオフとして、ALDは比類のないコンフォーマル性と膜厚制御を提供しますが、e-beamはそれに匹敵しません。

比類のない材料の多様性

電子ビームの強烈な局所加熱は、その最大の強みです。

タングステン、タンタル、炭素(グラファイト)のような非常に高い融点を持つ材料を蒸着できます。これらはより単純な熱蒸着方法では不可能です。これにより、e-beamは高度なエレクトロニクスや高温光学のアプリケーションに不可欠なものとなっています。

見通し線の制限

蒸気が直線的に移動するため、e-beam蒸着は「ステップカバレッジ」が低いです。深いトレンチの側面や複雑な3次元表面を効果的にコーティングすることはできません。

このため、ウェーハ、ガラス板、光学部品などの比較的平坦な基板への膜形成に最適です。

目標に合った適切な選択をする

e-beam蒸着の選択は、お客様の特定の材料要件とアプリケーションの形状に完全に依存します。

- 精度と膜純度が主な焦点である場合:低速成膜能力(0.1 nm/minまで)と高真空環境により、e-beamは複雑な光学コーティングや研究グレードの電子デバイスの作成に理想的です。

- 耐火材料または誘電体材料の成膜が主な焦点である場合:電子ビームの高エネルギーにより、高融点材料の成膜方法として数少ない、そしてしばしば最良の方法の1つとなります。

- 平坦な表面の効率的なコーティングが主な焦点である場合:成膜速度の上限(約100 nm/min)により、金属および誘電体層の費用対効果の高い高スループット生産が可能です。

最終的に、電子ビーム蒸着の制御可能な速度を理解することは、最も要求の厳しい薄膜アプリケーションにおいてその独自の機能を活用するための鍵となります。

概要表:

| 主要な側面 | 典型的な範囲 / 特性 |

|---|---|

| 成膜速度 | 0.1 - 100 nm/min (0.02 - 17 Å/s) |

| 主要な制御 | 電子ビーム電流 |

| 主な利点 | 精密な速度制御と高い材料の多様性 |

| 最適用途 | 平坦な基板上の高純度膜 |

| 材料の制限 | 3D構造に対するステップカバレッジの低さ |

研究室で精密な高純度薄膜が必要ですか? KINTEKは、電子ビーム蒸着システムを含む高度な実験装置を専門としています。当社のソリューションは、お客様の研究や生産が求める正確な成膜制御と材料の多様性を提供します。今すぐ当社の専門家にお問い合わせください。お客様の薄膜プロセスをどのように強化できるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン