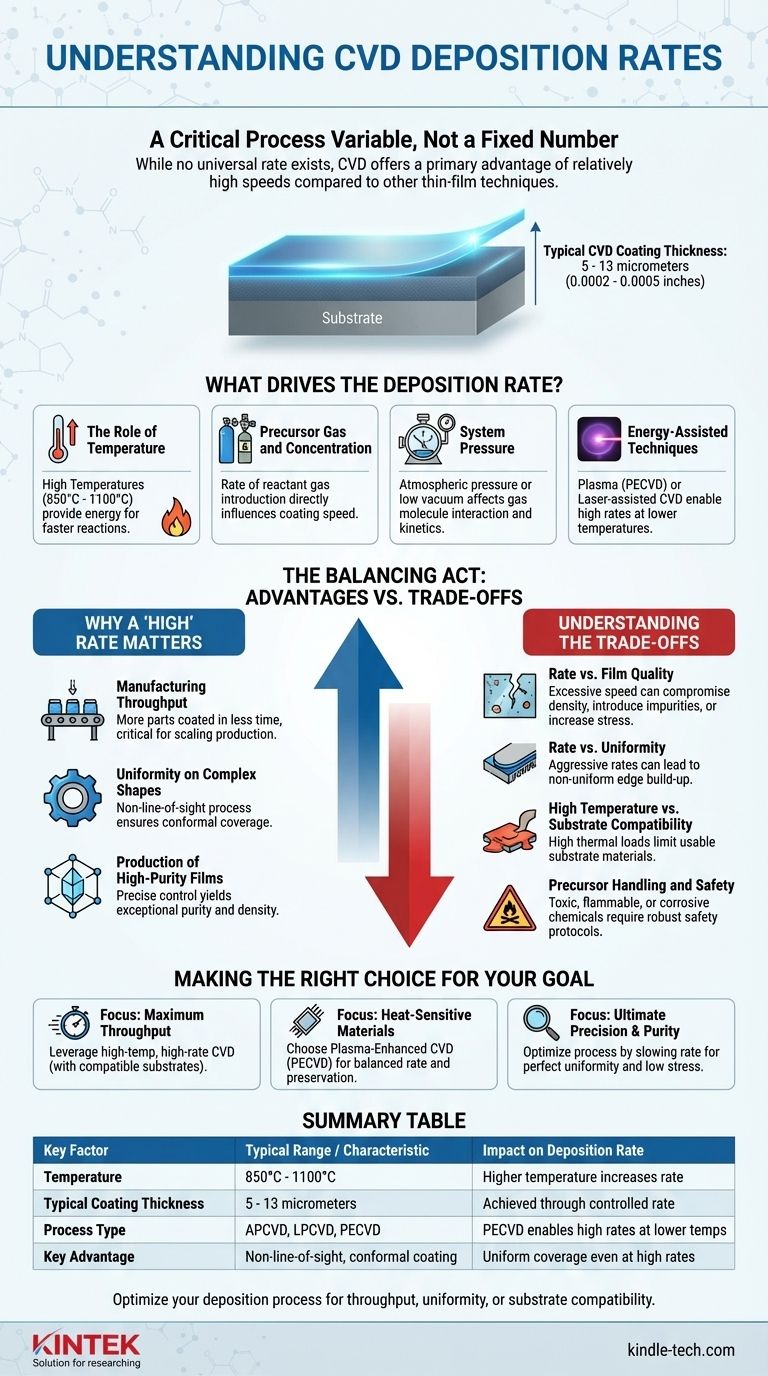

化学気相成長法(CVD)の成膜速度には単一の普遍的な数値はありませんが、その速度はプロセスの主要な利点と見なされており、他の薄膜技術と比較して比較的高いとよく表現されます。典型的なCVDコーティングの最終的な厚さは0.0002~0.0005インチ(約5~13マイクロメートル)の範囲であり、これを達成する速度は複数の要因に依存する慎重に制御された変数です。

CVDにおける成膜速度は固定値ではなく、重要なプロセス変数です。その主な利点は比較的高速であることで、効率的な製造を可能にしますが、この速度は常に、純度、均一性、応力など、望ましい膜特性とのバランスを取る必要があります。

CVDの成膜速度を左右する要因は?

CVDプロセスの速度は、基板表面で発生する化学反応の結果です。この反応の速度と品質を制御するために、いくつかの主要なパラメータが調整されます。

温度の役割

ほとんどのCVDプロセスは、化学反応を促進するために必要なエネルギーを供給するために、通常850°Cから1100°C(約1925°F)の高温に依存しています。一般的に、温度が高いほど反応が速くなり、したがって成膜速度も高くなります。

前駆体ガスと濃度

反応ガス、つまり前駆体は、膜の構成要素です。これらのガスが反応チャンバーに導入される速度とその濃度は、コーティングが形成される速度に直接影響します。

システム圧力

CVDは、常圧または低真空下で実行できます。チャンバー内の圧力は、ガス分子がどのように移動し相互作用するかに影響を与え、それが反応速度論と最終的な成膜速度に影響します。

エネルギーアシスト技術

高温の制限を克服するために、プラズマCVD(PECVD)やレーザーアシストCVDなどの方法が使用されます。これらの技術は、プラズマまたは光からのエネルギーを前駆体ガスに適用することで、大幅に低い温度で高い成膜速度を可能にします。

「高速」が重要な理由

CVDの「高速」な成膜速度は、単に速度の問題ではありません。それは、このプロセスを価値あるものにする効率と品質の独自の組み合わせを可能にすることです。

製造スループット

工業用途では、成膜速度が高いほど、より多くの部品を短時間でコーティングできます。この効率性は、生産を拡大し、コストを管理するために不可欠です。

複雑な形状での均一性

CVDは非見通し線プロセスです。コーティングはガスから形成されるため、非常に複雑で入り組んだ表面にも均一に被覆できます。適切に制御された速度は、このコンフォーマルコーティングがコンポーネント全体に均一であることを保証します。

高純度膜の製造

その速度にもかかわらず、CVDは非常に高い純度と密度の膜を製造することができます。このプロセスは、化学反応を通じて分子ごとにコーティングを構築するため、最終的な材料の組成と結晶構造を正確に制御できます。

トレードオフの理解

高い成膜速度は望ましいですが、望ましい結果を達成するために管理しなければならない重要なトレードオフが伴います。

速度と膜品質

可能な限り最大の成膜速度を追求すると、膜の品質が損なわれる可能性があります。過度に高い速度は、不純物を導入したり、密度の低い構造を作成したり、コーティング内の残留応力を増加させたりする可能性があります。

速度と均一性

過度に積極的な成膜速度は、不均一性につながる可能性があります。一般的な問題の1つは、エッジの堆積速度が高いことで、コンポーネントのエッジ部分が中央よりも厚くなることです。

高温と基板適合性

高速成膜を可能にする非常に高い温度は、コーティングできる材料の種類も制限します。多くの基板は、損傷したり変形したりすることなく熱負荷に耐えることができません。

前駆体の取り扱いと安全性

CVDで使用される化学物質は、毒性、可燃性、または腐食性があることがよくあります。高スループットのために設計されたプロセスでは、これらの潜在的に危険な材料の取り扱いと廃棄に関する堅牢な安全プロトコルが必要です。

目標に合わせた適切な選択

最適な成膜速度は、特定のアプリケーションの目標によって完全に決定されます。速度は、他の要件とのバランスを取るために調整可能なパラメータとして扱う必要があります。

- 堅牢なコンポーネントの最大スループットが主な焦点である場合:基板材料が熱に耐えられる限り、従来のCVDの高温、高速機能を活用できます。

- 熱に弱い材料のコーティングが主な焦点である場合:プラズマCVD(PECVD)のような低温プロセスが優れた選択肢であり、良好な成膜速度と基板の保護を両立させます。

- 究極の精度と膜の純度が主な焦点である場合:プロセスを慎重に最適化する必要があり、完璧な均一性、低応力、最高の品質を確保するために成膜速度を遅くすることが考えられます。

最終的に、成膜速度を固定された数値ではなく、柔軟なパラメータとして捉えることが、CVD技術を成功裏に適用するための鍵となります。

要約表:

| 主要因 | 典型的な範囲/特性 | 成膜速度への影響 |

|---|---|---|

| 温度 | 850°C - 1100°C | 温度が高いほど速度が上がる |

| 典型的なコーティング厚さ | 5 - 13マイクロメートル | 制御された速度で達成される |

| プロセスタイプ | APCVD、LPCVD、PECVD | PECVDは低温で高速成膜を可能にする |

| 主な利点 | 非見通し線、コンフォーマルコーティング | 高速でも均一な被覆 |

スループット、均一性、または基板適合性のために成膜プロセスを最適化する必要がありますか?

KINTEKでは、CVDパラメータを正確に制御するための適切な実験装置と消耗品を提供することに特化しています。生産を拡大する場合でも、R&Dのために最高の膜純度を必要とする場合でも、当社の専門知識は、速度と品質の完璧なバランスを達成するのに役立ちます。

今すぐ当社の専門家にご連絡ください。お客様のラボの特定のCVDニーズをどのようにサポートできるかについてご相談ください。

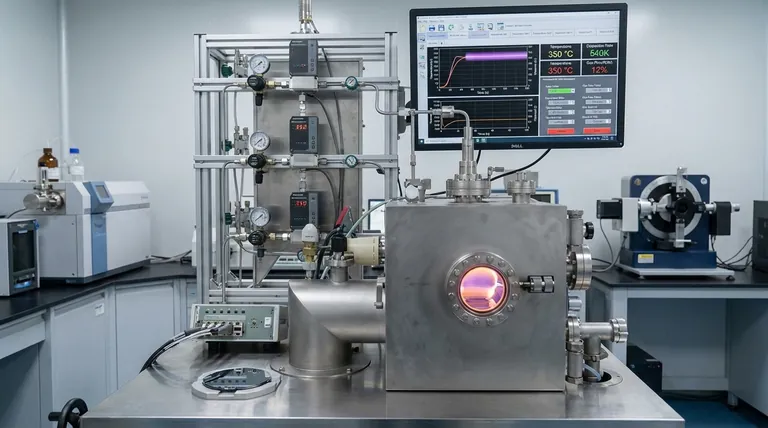

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置