ナノテクノロジーにおいて、化学気相成長法(CVD)は、「ボトムアップ」の作製技術であり、高純度で超薄い固体膜を基板上に成長させるために使用されます。これは、反応性ガス(前駆体)をチャンバーに導入し、そこでガスが加熱された基板上で化学反応を起こし、材料の新しい層が原子レベルで堆積することによって機能します。この方法は、ナノ構造やグラフェン、半導体膜などの先端材料を、その厚さと特性を正確に制御しながら作製するための基礎となります。

CVDは単なるコーティング技術ではありません。それは原子スケールでの制御された化学的構築プロセスです。その核となる価値は、基板上に均一で化学結合した材料を構築する能力にあり、現代のナノテクノロジーに不可欠な高性能コンポーネントを作製するための不可欠なツールとなっています。

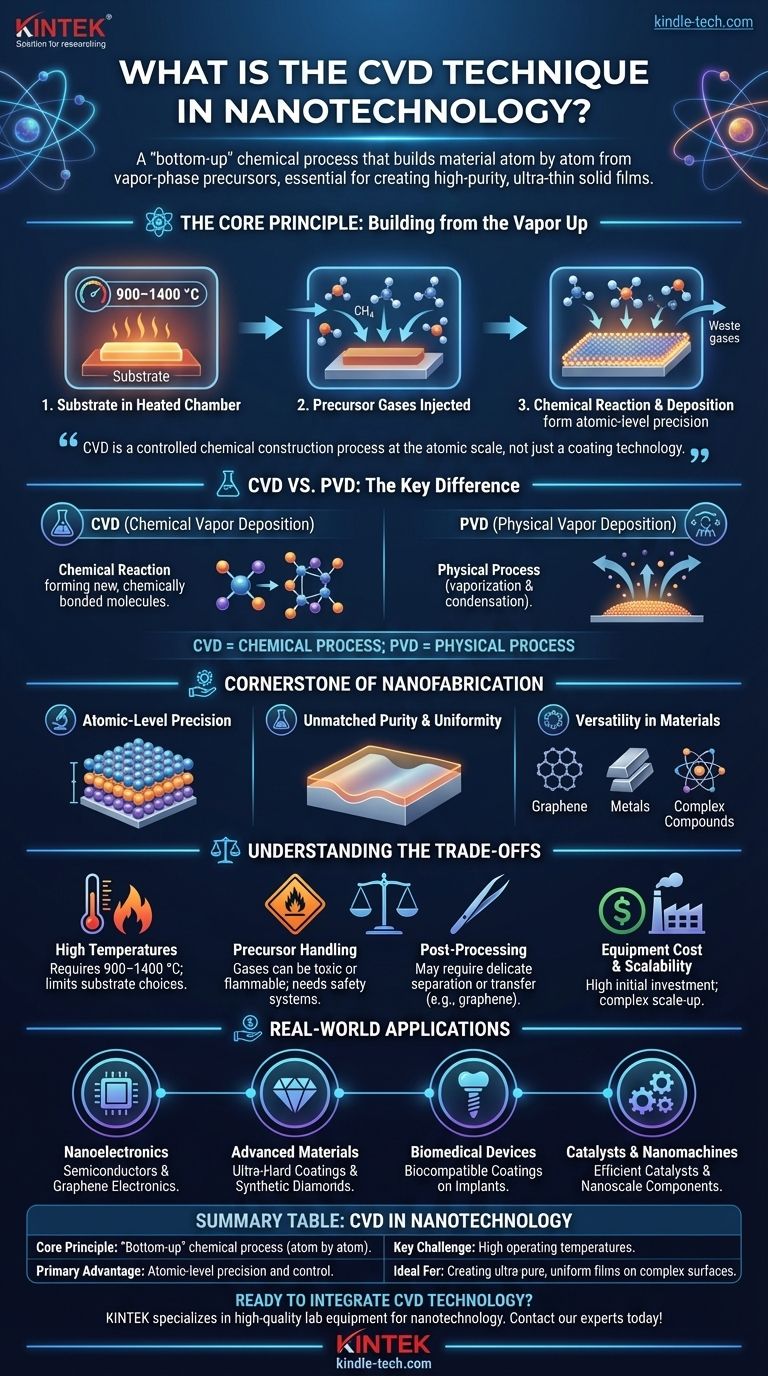

核心原理:気相からの構築

CVDは合成のプロセスです。材料を削り取る方法とは異なり、CVDは制御された化学反応を通じて、新しい材料を直接表面上に構築します。

反応チャンバーのセットアップ

プロセスは、コーティングされる対象物である基板を真空チャンバー内に配置することから始まります。このチャンバーは特定の、しばしば非常に高い温度に加熱されます。

前駆体ガスの役割

その後、1つ以上の揮発性の前駆体ガスがチャンバーに注入されます。これらのガスには、最終的な膜を形成するために必要な化学元素が含まれています。例えば、グラフェン(炭素の一形態)を作成するために、メタンのような炭素含有ガスが使用されます。

堆積反応

高温の前駆体ガスが加熱された基板と接触すると、化学反応が誘発されます。この反応により前駆体分子が分解され、固体材料が基板上に堆積し、薄く安定した膜が形成されます。多くの場合、この反応を促進するために、基板自体に触媒(グラフェンの場合は銅など)がコーティングされます。

重要な違い:CVDとPVD

CVDと物理気相成長法(PVD)を区別することが重要です。PVDは、材料が蒸発され、単に基板上に凝縮する蒸着やスパッタリングのような物理的なプロセスです。CVDは化学プロセスであり、新しい分子が形成され堆積するため、化学的に結合した、しばしば結晶性または非晶質の膜が得られます。

CVDがナノファブリケーションの礎石である理由

CVDの特性は、性能が単一原子で測定される特徴によって決まるナノテクノロジーの要求に特によく適合しています。

原子レベルの精度

CVDの主な利点はその制御性です。温度、圧力、ガス流量を注意深く管理することにより、エンジニアは膜の成長速度と厚さを原子レベルの精度で制御できます。これは、単層グラフェンや複雑な半導体スタックなどの材料を作成するために不可欠です。

比類のない純度と均一性

プロセスが制御された環境で高純度のガスから始まるため、得られる膜は非常に純粋です。蒸気輸送の性質により、膜は複雑な非平面状の表面上でも基板全体に均一に成長します。

材料と構造の多様性

CVDは単一の種類の材料に限定されません。単純な単原子膜、金属、複雑な多成分化合物、金属間酸化物を生成するために使用できます。金属有機CVD(MOCVD)のような特殊なバリアントは、高性能エレクトロニクス向けに複雑な結晶層を成長させるために使用されます。

CVDのトレードオフの理解

強力ではありますが、CVDは万能の解決策ではありません。その有効性は、その強みと運用要件とのバランスにかかっています。

高温の課題

標準的なCVDプロセスは、通常900〜1400°Cの非常に高い温度で動作します。この熱は多くの種類の基板を損傷または破壊する可能性があり、その適用をそのような極端な条件に耐えられる材料に限定します。

前駆体の取り扱いと安全性

CVDで使用されるガスは、有毒、腐食性、または引火性である可能性があります。これには、運用上の複雑さとコストを増大させる、洗練された取り扱いシステム、安全手順、排気管理が必要になります。

後処理の可能性

多くのアプリケーションでは、堆積後に作業は完了しません。例えば、銅触媒上に成長させたグラフェンは、金属から慎重に分離され、最終的なターゲット基板に転写される必要があり、これは繊細で複雑なプロセスです。

装置コストとスケーラビリティ

大規模生産にとっては「費用対効果が高い」と説明されていますが、高品質のCVD反応器、真空ポンプ、ガスハンドリングシステムへの初期投資は多額になります。大面積堆積のためのプロセス制御を達成するには、かなりのエンジニアリング努力が必要です。

ナノテクノロジーにおける実世界の応用

CVDは、科学と産業における多くのブレークスルーを可能にする技術です。

ナノエレクトロニクスと半導体

CVDは半導体産業のバックボーンであり、マイクロプロセッサやメモリチップを構成する重要な薄膜を堆積するために使用されます。また、次世代のフレキシブルエレクトロニクスや透明導電体向けの大面積グラフェンを製造する主要な方法でもあります。

先端材料とコーティング

この技術は、世界で最も耐久性のある材料のいくつかを製造するために使用されます。これには、合成ダイヤモンド、切削工具用の超硬コーティング、過酷な環境でコンポーネントを保護する耐食層が含まれます。

医療機器

CVDは、生体適合性があり耐久性のあるコーティングを医療用インプラントに適用するために使用されます。これらのコーティングは、インプラントと身体との統合を改善し、時間の経過による劣化を防ぐことができます。

触媒とナノマシン

ナノ構造化された足場上に特定の材料を堆積させることにより、CVDは非常に効率的な触媒を作成できます。また、ナノスケールの機械やセンサーのコンポーネントを作製するためにも使用されます。

あなたの目的に合った選択をする

作製方法の選択は、その技術の能力とあなたの特定の目的に合わせる必要があります。

- もしあなたの主な焦点がグラフェンのような超純粋な単層材料の作成である場合: CVDは、原子層成長に対する比類のない制御性により、業界標準の方法です。

- もしあなたの主な焦点が複雑な三次元ナノ構造のコーティングである場合: CVDが複雑な表面全体に均一な膜を堆積できる能力は、PVDのような直線的な視線(ライン・オブ・サイト)の方法よりも優れています。

- もしあなたの主な焦点が半導体膜の大量生産である場合: 大面積ウェーハ全体で要求される純度と均一性を達成するためには、特殊な大規模CVDシステムが不可欠です。

- もしあなたの主な焦点が熱に弱い基板を扱うことである場合: 低温CVDバリアント(プラズマ強化CVDなど)を調査するか、全く異なる堆積方法を選択する必要があります。

結局のところ、CVDを理解することは、制御された化学反応を活用して、原子レベルから機能性材料を構築する方法を理解することです。

要約表:

| 重要な側面 | ナノテクノロジーにおけるCVD |

|---|---|

| 核心原理 | 気相前駆体から原子レベルで材料を構築する「ボトムアップ」の化学プロセス。 |

| 主な利点 | 膜の厚さと特性に対する原子レベルの精度と制御。 |

| 主な課題 | 非常に高い温度を必要とすることが多く、基板の選択肢を制限する可能性がある。 |

| 理想的な用途 | 複雑な表面上での超純粋で均一な膜の作成(例:グラフェン、半導体層)。 |

CVD技術を研究や生産ラインに統合する準備はできていますか? KINTEKは、ナノテクノロジー用途向けの高品質な実験装置と消耗品の提供を専門としています。当社の専門知識は、半導体、先端材料などのプロジェクトにおける正確で高純度な材料堆積を実現するための適切なツールの選択を支援できます。当社の専門家に今すぐお問い合わせいただき、お客様の特定の実験室のニーズについてご相談の上、お客様のイノベーションをどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置