CVD(化学気相成長法)は、高純度・高性能の固体ナノ材料をボトムアップで製造するために使用される高度な製造プロセスです。反応性前駆体ガスをチャンバーに導入し、加熱された表面(基板)上で化学反応を起こさせ、極薄の固体膜を形成します。この技術は、グラフェン、触媒、高度なコーティングなどの材料を製造するための基本です。

CVDの中心概念は、単に表面をコーティングするだけでなく、その上に新しい材料層を成長させることです。高温環境下での制御された化学反応を通じて、気体状の構成要素を固体で高度に秩序だった膜へと変換します。

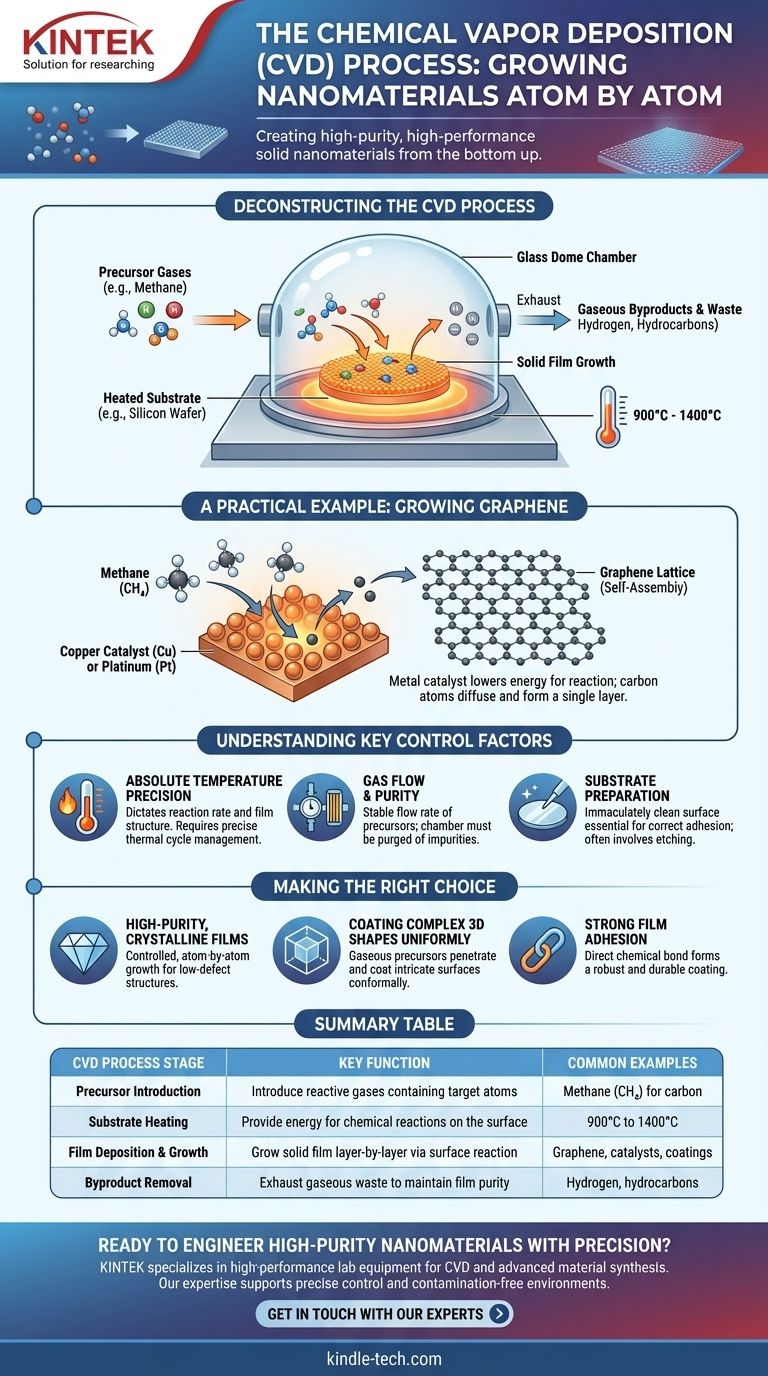

CVDプロセスの解剖:ガスから固体膜へ

CVDを真に理解するためには、その主要な構成要素と、原子レベルでの構築を可能にする一連の出来事を見る必要があります。プロセス全体は、化学、温度、圧力の慎重に調整されたバランスです。

反応チャンバーと基板

プロセスは、高度に制御された環境を提供する密閉された反応チャンバー内で始まります。内部には、シリコンウェハーや銅箔など、コーティングされる材料である1つまたは複数の基板が配置されます。基板は、新しい材料成長の基礎となります。

前駆体ガス

1つまたは複数の揮発性の前駆体ガスがチャンバーに導入されます。これらのガスには、最終的な膜に必要な特定の原子が含まれています。例えば、グラフェン(炭素の一種)を成長させるには、メタンのような炭素含有ガスが使用されます。

極度の熱の役割

基板は通常、900°Cから1400°Cという非常に高い温度に加熱されます。この強烈な熱は単に温めるためだけではなく、前駆体ガスの化学結合を破壊し、それらを非常に反応性に富む状態にするために必要なエネルギーを提供します。

堆積と膜成長

反応性ガス分子が熱い基板と接触すると、その表面でのみ化学反応が起こります。この反応の固体生成物が基板上に堆積し、薄膜を形成します。この膜は層ごとに成長し、プロセスパラメータに応じて結晶構造または非晶質構造をもたらします。

副生成物の除去

化学反応はガス状の副生成物も生成し、これらは実質的に廃棄物です。これらは排気システムを通じてチャンバーから継続的に除去され、成長する膜の純度を確保します。

実例:グラフェンの成長

グラフェンの合成は、CVDプロセスの実際の動作を示す完璧な例です。これは、基板が単なる受動的な表面であるだけでなく、より積極的な役割を果たすことができることを示しています。

金属触媒基板

グラフェン成長には、銅(Cu)や白金(Pt)のような金属基板が使用されます。この金属は単なる基礎ではなく、触媒としても機能します。これにより、炭素含有前駆体ガスを分解するために必要なエネルギーが劇的に低下します。

炭素源

メタン(CH₄)のようなガスがチャンバーに導入されます。高温下で、銅触媒はメタンの分解を助け、炭素原子を遊離させます。

グラフェンへの自己組織化

これらの新たに遊離した炭素原子は、銅表面上で拡散し、グラフェンの単層の特徴的な六角形格子を形成します。プロセスが完了すると、この原子スケールのグラフェンシートは、金属から慎重に分離され、シリコンのようなより実用的な別の基板に転写することができます。

主要な制御要因の理解

CVDによって製造されるナノ材料の品質は、いくつかの主要な変数に対する正確な制御に完全に依存しています。いかなる逸脱も、最終製品の完全性を損なう可能性があります。

絶対的な温度精度

温度制御は最も重要な要素です。それは化学反応の速度と膜の最終的な構造を決定します。加熱、堆積、冷却といった熱サイクル全体を正確に管理し、欠陥を防ぐ必要があります。

ガス流量と純度

前駆体ガスとキャリアガスのチャンバーへの流量は安定している必要があります。さらに、チャンバーは残留酸素や水分をパージする必要があります。これらは望ましくない副反応を引き起こし、膜を汚染する可能性があるためです。

基板の準備

基板表面は、堆積前に完全にきれいにされ、適切に準備されている必要があります。これには、膜が正しく接着するのを妨げる不動態層や汚染物質を除去するためのエッチングと呼ばれるプロセスがしばしば含まれます。

目標に合った適切な選択

CVDは非常に強力で汎用性の高い技術ですが、その適合性は、特定の材料とアプリケーションの要件に完全に依存します。

- 高純度で結晶性の膜に重点を置く場合:CVDは理想的です。原子を一つずつゆっくりと制御しながら成長させるプロセスにより、高度に秩序だった低欠陥構造を形成できるためです。

- 複雑な3D形状を均一にコーティングすることに重点を置く場合:前駆体の気体としての性質により、複雑な表面にも適合的に浸透してコーティングできます。これは、ラインオブサイト方式では達成できません。

- 基板への強力な膜接着に重点を置く場合:このプロセスは、膜と基板の間に直接的な化学結合を形成し、純粋な物理的方法よりもはるかに堅牢で耐久性のあるコーティングをもたらします。

最終的に、CVDプロセスを習得することは、材料の表面での化学反応を制御し、比類のない精度で新しい材料を設計することを習得することです。

まとめ表:

| CVDプロセス段階 | 主要機能 | 一般的な例 |

|---|---|---|

| 前駆体導入 | ターゲット原子を含む反応性ガスを導入 | 炭素用メタン(CH₄) |

| 基板加熱 | 表面での化学反応にエネルギーを供給 | 900°C~1400°C |

| 膜堆積&成長 | 表面反応により固体膜を層ごとに成長 | グラフェン、触媒、コーティング |

| 副生成物除去 | 膜の純度を維持するためにガス状廃棄物を排気 | 水素、炭化水素 |

高純度ナノ材料を精密に設計する準備はできていますか?

CVDプロセスは、グラフェン、触媒、耐久性のあるコーティングなどの高度な材料を作成するための基本です。KINTEKでは、化学気相成長法やその他の高度な材料合成技術を習得するために必要な高性能ラボ機器と消耗品の提供を専門としています。

当社の専門知識は、お客様のラボが正確な温度制御、安定したガス流量、汚染のない環境を実現するのに役立ちます。これらはCVDの成功に不可欠な要素です。

今すぐお問い合わせいただき、お客様の特定のアプリケーションについてご相談ください。KINTEKがお客様のナノ材料研究と生産をどのように強化できるかをご覧ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- CVD成膜のプロセスとは?高性能薄膜のためのステップバイステップガイド

- CVDシステムとは?化学気相成長技術の完全ガイド

- ルテニウム系薄膜成膜にUHVCVD環境が必要な理由とは?高純度と導電性の確保

- CVDシステムにおけるガス流量制御器の重要性とは?グラフェン層制御の精度を極める

- CVDはどこで使われている?マイクロチップからダイヤモンドコーティングまで、その多様な用途を探る

- 化学気相成長法はトップダウン方式ですか?ボトムアップ製造の力を発見する

- ポリマーはCVDプロセスで成膜できますか?はい、高純度でコンフォーマルな膜が可能です

- ダイヤモンドライクカーボンコーティングの厚さはどのくらいですか?性能のための重要なバランス