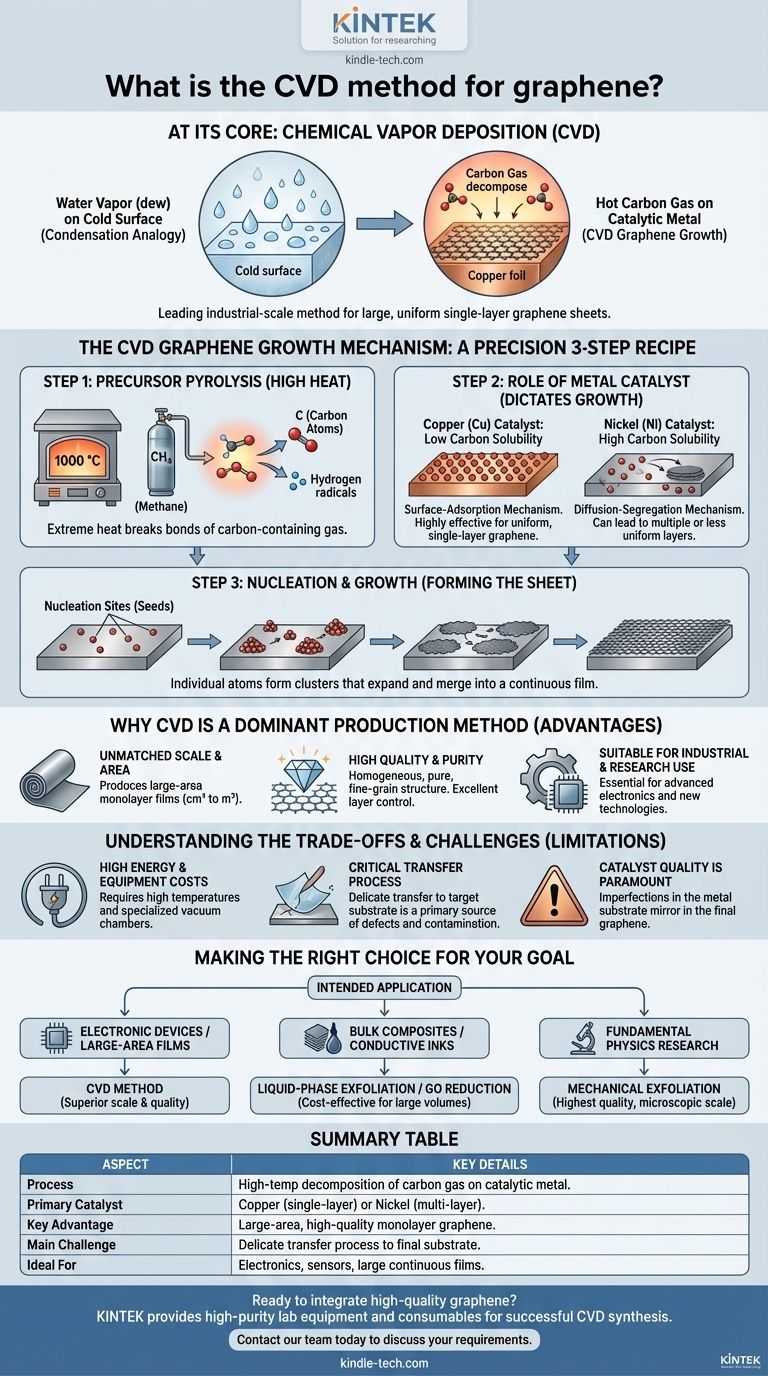

本質的に、グラフェンにおける化学気相成長法(CVD)とは、炭素含有ガスをチャンバー内で加熱し、分解させて高品質な単原子層グラフェンを金属基板上に「成長」させる合成方法です。このプロセスは凝縮に似ていますが、水蒸気が冷たい表面に露を形成する代わりに、高温の炭素ガスが銅のような触媒金属表面にグラフェンの固体膜を形成します。

化学気相成長法は、単層グラフェンの大型で均一なシートを製造するための主要な工業規模の方法です。その価値は、グラフェンを生成するだけでなく、高度な電子機器や材料アプリケーションに必要な規模と品質で生成し、実験室の好奇心から実現可能な技術コンポーネントへと移行させる点にあります。

CVDグラフェン成長メカニズム

CVDを理解するには、それを制御された条件下で実行される正確な3段階の化学レシピとして捉えるのが最善です。最終的なグラフェンシートの品質は、各段階の制御に完全に依存します。

ステップ1:前駆体熱分解

プロセスは、メタン(CH₄)などの炭化水素ガスを、通常1000 °C程度に加熱された高温反応器に供給することから始まります。この極度の熱は、ガスの分子の化学結合を切断するエネルギーを提供します。このプロセスは熱分解として知られています。ガスは構成炭素原子と他のラジカルに分解されます。

ステップ2:金属触媒の役割

これらの遊離炭素原子は、触媒として機能する金属基板の表面に吸着します。触媒は最も重要なコンポーネントであり、反応に必要なエネルギーを劇的に低下させ、成長メカニズムを決定します。

金属の選択が重要です。

- 銅(Cu):銅は炭素溶解度が非常に低いです。炭素原子は直接銅表面に吸着し、グラフェン格子を形成します。これは表面吸着メカニズムであり、均一な単層グラフェンを成長させるのに非常に効果的です。

- ニッケル(Ni):ニッケルは炭素溶解度が高いです。炭素原子はまず高温のニッケルのバルクに溶解します。システムが冷却されると、炭素の溶解度が低下し、表面に再析出してグラフェン層を形成します。この拡散分離メカニズムは、多層または均一性の低い層につながることがあります。

ステップ3:核生成と成長

触媒表面では、個々の炭素原子が移動し、小さく安定したクラスターを形成し始めます。これらのクラスターは核生成サイト、つまり種子として機能し、そこからグラフェン結晶が成長し始めます。

気相からより多くの炭素原子が表面に到達すると、それらはこれらの成長中のアイランドの端に付着します。アイランドは拡大し、最終的に合体して、触媒基板の表面全体に連続的で継ぎ目のないグラフェンシートを形成します。

CVDが主要な生産方法である理由

機械的剥離などの他の方法も存在しますが、CVDはいくつかの明確な利点があるため、多くのアプリケーションで標準となっています。

比類のない規模と面積

CVDは、大面積単層グラフェンを製造するための最も有望な方法です。小さな微細なフレークしか得られない剥離とは異なり、CVDは反応器と基板のサイズによってのみ制限されますが、平方センチメートル、あるいはメートル単位で測定される連続的なグラフェン膜を生成できます。

高品質と高純度

適切に制御された場合、CVDは非常に高品質なグラフェンを生成します。得られる膜は高い均一性、純度、および微細な結晶構造を示します。重要なことに、このプロセスは原子層の数を優れた精度で制御できるため、多くの電子アプリケーションで必要とされる単層シートの製造に理想的です。

工業用および研究用途への適合性

高品質で大面積のグラフェンを大量に生産できるCVD法は、高度な研究と次世代技術の製造の両方にとって不可欠です。

トレードオフと課題の理解

CVD法は利点がある一方で、複雑さと限界がないわけではありません。客観的にこれらの実用的なハードルを認識する必要があります。

高エネルギーと設備コスト

このプロセスは非常に高い温度を必要とするため、エネルギー集約型です。さらに、真空チャンバーや精密なガス流量制御装置などの特殊な設備に依存しており、これは多大な設備投資を意味します。

重要な転写プロセス

CVDで成長したグラフェンは、金属触媒、通常は薄い箔上に形成されます。ほとんどの用途では、この金属箔からシリコンウェーハなどの目的の基板に転写する必要があります。このデリケートな転写ステップは、欠陥、しわ、破れ、汚染の主要な原因となり、グラフェンの本来の電子特性を劣化させる可能性があります。

触媒の品質が最重要

最終的なグラフェン膜の品質は、触媒基板の品質に直接関係しています。銅またはニッケル箔の欠陥、結晶粒界、または不純物は、結果として生じるグラフェンシートに反映され、その均一性と性能に影響を与えます。

目標に合った適切な選択をする

グラフェンの製造方法の選択は、意図する用途と望ましい結果に完全に依存します。

- 電子デバイスや大面積フィルムが主な焦点である場合:CVDは、トランジスタ、センサー、透明導電性フィルムの製造に必要な規模と品質を提供する優れた方法です。

- バルク複合材料や導電性インクの作成が主な焦点である場合:液相剥離や酸化グラフェンの還元は、これらのアプリケーションに必要な大量のグラフェンフレークを製造するためにより費用対効果が高いことがよくあります。

- 基礎物理学研究が主な焦点である場合:グラファイトの機械的剥離は、微視的スケールではあるものの、特性評価に理想的な最高品質の欠陥のないグラフェンフレークを生成できます。

最終的に、CVD法は、グラフェンが実験室の可能性から具体的で大規模な技術へと移行することを可能にする重要な架け橋です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | 触媒金属基板上での炭素ガスの高温分解。 |

| 主要触媒 | 銅(単層用)またはニッケル(多層用)。 |

| 主な利点 | 大面積で高品質な均一単層グラフェンの製造。 |

| 主な課題 | 金属触媒から最終基板へのデリケートな転写プロセス。 |

| 理想的な用途 | エレクトロニクス、センサー、および大規模な連続膜を必要とするアプリケーション。 |

高品質なグラフェンを研究や製品開発に統合する準備はできていますか?

CVDプロセスは複雑ですが、材料性能における見返りは計り知れません。KINTEKは、成功し再現性のあるCVDグラフェン合成に不可欠な、高純度実験装置と消耗品(反応管から触媒基板まで)の提供を専門としています。

当社の専門家が、信頼性の高い効率的なプロセス構築をお手伝いします。今すぐ当社のチームにご連絡ください。お客様の具体的な要件と、当社がどのようにイノベーションをサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

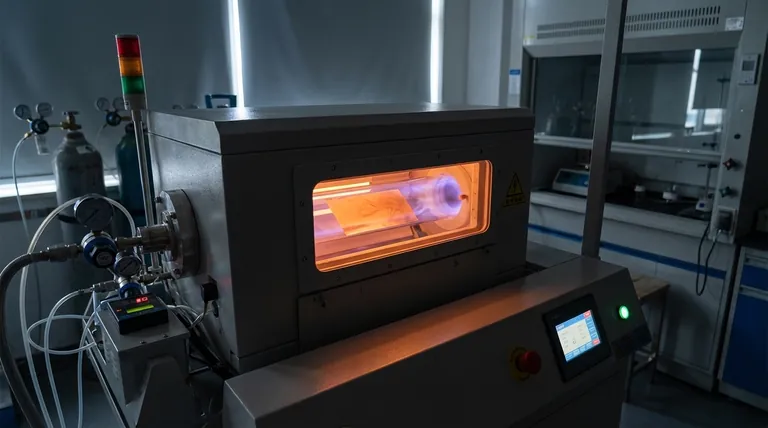

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 垂直高温石墨真空石墨化炉

- グラファイト真空炉 IGBT実験黒鉛炉