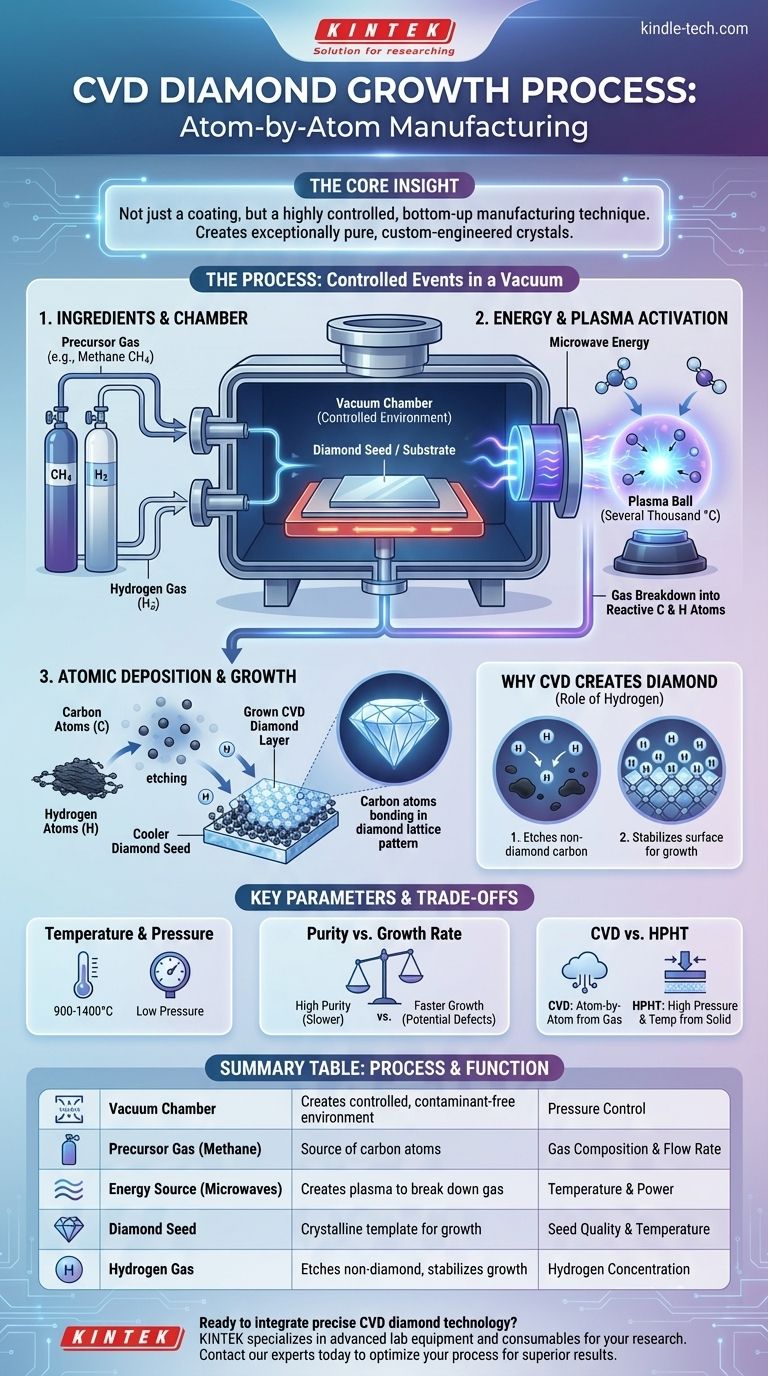

本質的に、化学気相成長法(CVD)ダイヤモンド成長プロセスは、原子から原子へとダイヤモンドを構築する方法です。これは、炭素を豊富に含むガスを真空チャンバーに導入し、エネルギーを使ってそのガスを基本的な炭素原子に分解し、それらの原子が基板、つまり「シード」の上に沈着して新しいダイヤモンド層を形成することを可能にするものです。この技術は、ガス状の状態からダイヤモンドを効果的に成長させます。

CVDは単なるコーティングプロセスではなく、高度に制御されたボトムアップの製造技術であるという核心的な洞察があります。ガス、温度、圧力を正確に管理することで、科学者は材料が形成される際の原子構造を決定でき、これにより非常に純粋で、カスタム設計されたダイヤモンド結晶を作成することができます。

CVD成長の核心原理

CVDプロセスを理解するには、特殊な反応器内で起こる一連の制御された出来事として視覚化するのが最善です。各ステップは、炭素原子がグラファイトのような別の形態の炭素ではなく、ダイヤモンド格子に組み立てられることを確実にするために重要です。

チャンバー:制御された真空環境

プロセス全体は密閉された真空チャンバー内で行われます。これにより、圧力の正確な制御が可能になり、化学反応を妨げる窒素や酸素などの大気ガスによる汚染を防ぎます。

材料:前駆体ガスとダイヤモンドシード

慎重に調合されたガスの混合物がチャンバーに送り込まれます。ダイヤモンド成長の場合、これは通常、炭素源を提供するメタン(CH4)のような前駆体ガスと、はるかに大量の水素(H2)が混合されたものです。

基板またはシードとして知られる、既存のダイヤモンドの小さな平らなプレートがチャンバー内に置かれます。このシードは、新しいダイヤモンドが成長するための結晶テンプレートを提供します。

触媒:エネルギーによるガスの活性化

チャンバーはエネルギーで満たされ、通常はマイクロ波の形で、超高温のプラズマを生成します。数千℃に達するこの強烈なエネルギーは、メタンと水素分子を反応性の炭素原子と水素原子の雲に分解します。

成長:原子層ごとの堆積

この原子の雲は、より低温のダイヤモンドシードに向かって移動します。解離したメタンガスからの炭素原子は、シードの表面に堆積します。

シードはダイヤモンド結晶構造を持っているため、テンプレートとして機能し、新しい炭素原子がまったく同じダイヤモンド格子パターンで結合するように導きます。何時間、あるいは何日にもわたって、この原子堆積が層ごとに積み重なり、より大きく純粋なダイヤモンド結晶が成長します。

CVDがグラファイトではなくダイヤモンドを生成する理由

CVDチャンバーで使用される低圧下で最も安定した炭素の形態は、実際にはダイヤモンドではなくグラファイトです。プロセスの成功は、グラファイトの形成を防ぐという一つの重要な要素にかかっています。

水素の役割

ここで、高濃度の水素ガスが不可欠になります。炭素原子が基板上に沈着している間、水素原子は2つの重要な機能を果たします。

第一に、それらはより弱いグラファイトのような結合を形成する炭素原子に結合します。このプロセスは、結晶構造を破壊する前に非ダイヤモンド炭素を本質的に「エッチング」または除去します。

第二に、水素はダイヤモンド表面を安定させ、新しい炭素原子を正しいダイヤモンド格子に受け入れる準備をします。この選択的なプロセスこそが、自然には形成されない条件下で高品質のダイヤモンド結晶が成長することを可能にするものです。

トレードオフと主要なパラメーターの理解

CVDプロセスは、競合する要因のデリケートなバランスの上に成り立っています。これらのパラメーターを調整することで、エンジニアは産業用コーティングから完璧な宝石まで、さまざまな用途に合わせて最終製品を最適化できます。

温度と圧力

基板自体は加熱されますが、プラズマよりもはるかに低い温度(通常900〜1400℃)です。この温度勾配は、シード上での堆積を促進するために非常に重要です。チャンバーの低圧は、原子がプラズマから基板へ自由に移動することを可能にします。

純度 vs. 成長速度

一般的に、ダイヤモンドを速く成長させると、結晶格子に欠陥や不純物が増える可能性があります。高度な電子機器や科学用途でしばしば求められる最高純度のダイヤモンドは、各原子が完璧に配置されるように、通常非常にゆっくりと成長させられます。

CVD vs. HPHT(高温高圧)

CVDは、ダイヤモンドを作成するもう一つの主要な方法であるHPHTと混同すべきではありません。HPHTは、巨大な圧力と高温を使用して固体炭素(グラファイトなど)をダイヤモンドに変換することで、自然の地質学的プロセスを模倣します。対照的に、CVDはガスから原子ごとにダイヤモンドを構築します。

目標に合った適切な選択をする

CVDプロセスの特定のパラメーターは、望ましい結果に基づいて調整されます。あなたの主要な目標を理解することが、この技術を評価する鍵となります。

- 光学または電子機器用の大型で高純度の単結晶の製造が主な焦点である場合:CVDは、不純物と結晶構造を比類なく制御できるため、優れた方法です。

- 複雑な形状に耐久性のある工業用コーティングを作成することが主な焦点である場合:CVDは、広い表面積に均一で硬い多結晶ダイヤモンド層を堆積させるのに非常に効果的です。

- ジュエリー用の宝石品質のダイヤモンドを成長させることが主な焦点である場合:CVDとHPHTの両方が使用されますが、CVDは高純度で無色の石を製造できるため、しばしば好まれます。

最終的に、CVDプロセスを習得することは、世界で最も注目すべき材料の一つをゼロから構築するために、正確な原子のバレエを演出することに他なりません。

要約表:

| 主要なCVDプロセスステップ | 機能 | 主要パラメーター |

|---|---|---|

| 真空チャンバー | 制御された、汚染のない環境を作り出す | 圧力制御 |

| 前駆体ガス(例:メタン) | 炭素原子の供給源を提供する | ガス組成と流量 |

| エネルギー源(例:マイクロ波) | プラズマを生成してガス分子を分解する | 温度と電力 |

| ダイヤモンドシード/基板 | 成長のための結晶テンプレートとして機能する | シードの品質と温度 |

| 水素ガス | 非ダイヤモンド炭素をエッチングし、成長を安定させる | 水素濃度 |

精密なCVDダイヤモンド技術を研究室や生産ラインに統合する準備はできていますか?

KINTEKでは、お客様の研究および製造ニーズに合わせた高度な実験装置と消耗品の提供を専門としています。次世代の電子機器の開発、耐久性のある工業用コーティングの作成、高純度結晶の成長など、当社の専門知識は、お客様のCVDプロセスを最適化し、優れた結果をもたらすのに役立ちます。

今すぐフォームから当社の専門家にご連絡ください。当社のソリューションがお客様のダイヤモンド合成プロジェクトに比類のない純度と制御をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

よくある質問

- コーティング材料の成膜とは?耐久性のある機能的な表面を作り出す鍵

- 化学気相成長法(CVD)は速いですか?工業的なペースで高品質かつ均一なコーティングを実現

- HP-MOCVD回転サセプターの設計優先事項は何ですか? 20気圧以上での材料の安定性と純度の最適化

- 高温での原子の表面への堆積では何が起こりますか?熱エネルギーによる薄膜成長の制御

- CVDグラフェン製造のプロセスとは?工業規模のグラフェンに関するステップバイステップガイド

- CVDプロセス反応とは何ですか?化学気相成長(CVD)メカニズムのガイド

- CNTの合成方法は何ですか?アーク放電、レーザーアブレーション、CVDのガイド

- DC反応性スパッタリング技術とは?高品質な化合物薄膜を作成するためのガイド