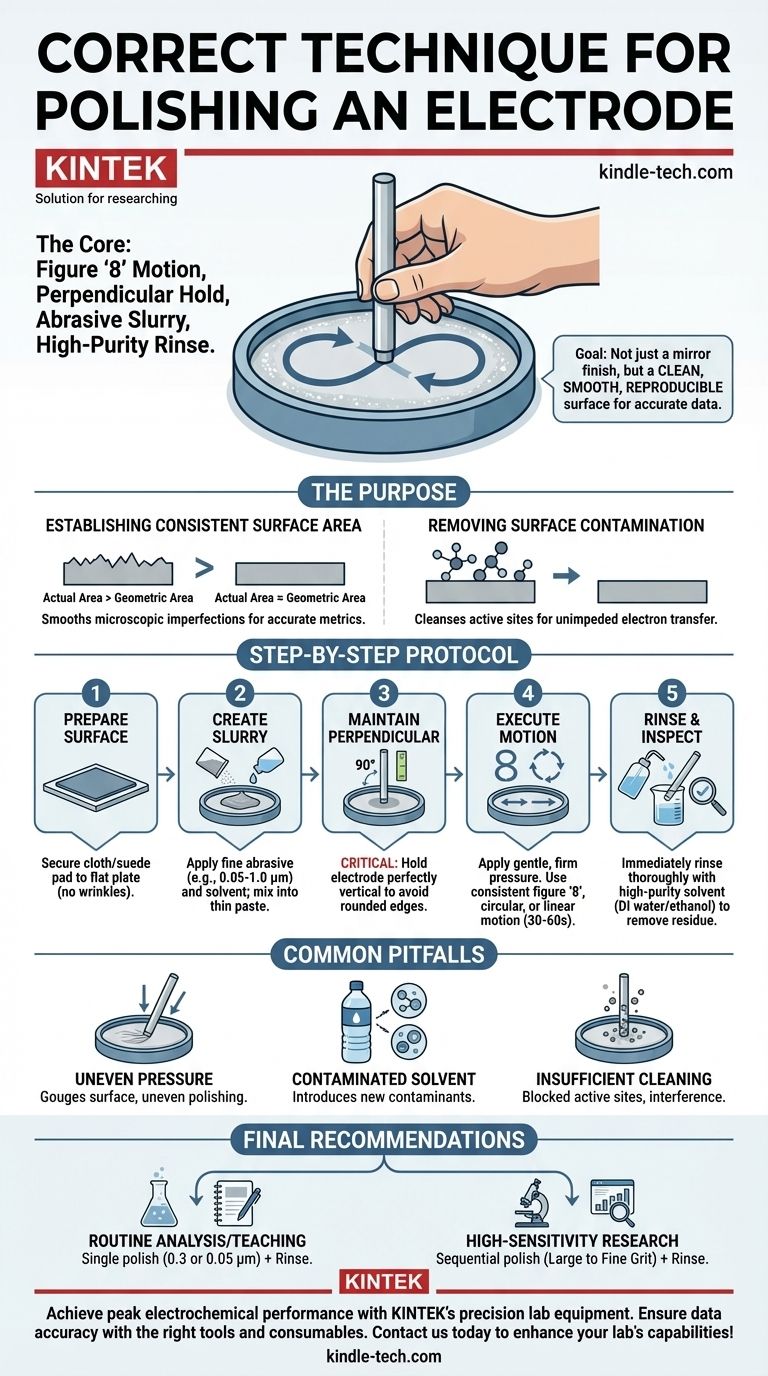

電極を研磨するための正しいテクニックには、微細な研磨剤のスラリーで湿らせた研磨パッドの上で、図の「8」の字のような一貫したパターンで電極を動かすことが含まれます。最も重要なのは、均一な仕上がりを確実にするために、電極をパッドの表面に対して完全に垂直に保持することです。このプロセスは、脱イオン水やエタノールなどの高純度溶媒で電極を徹底的にすすぎ、すべての残留物を取り除くことで完了します。

電極研磨の目的は、単に鏡面仕上げを作ることではなく、クリーンで滑らか、かつ電気化学的に再現性のある表面を作り出すことです。適切なテクニックは、正確で信頼できる実験データを得るための基礎となります。

研磨の核心的な目的

手順を詳しく説明する前に、なぜ研磨がほとんどの電気化学実験において必須のステップなのかを理解することが不可欠です。その理由は二つあり、結果の質に直接影響します。

一貫した表面積の確立

研磨は、電極表面の微細な傷、ピット、溝を滑らかにします。これにより、電極面の幾何学的面積が、その真の電気化学的活性表面積にできるだけ近くなることが保証されます。

研磨されていない、または不適切に研磨された電極は、粗く不均一な表面を持ち、実際の表面積が増加します。この不一致は、電流密度などの計算された指標に大きな誤差をもたらす可能性があります。

表面汚染の除去

電極表面は電子移動の場です。吸着した分子(以前の実験からのもの、溶媒残留物、酸化物など)であれ、意図した反応を妨害または阻害する可能性のある望ましくない種はすべて存在します。

研磨は、この汚染層を物理的に除去する機械的な洗浄方法であり、実験のために新鮮で本来の表面を露出させます。

段階的な研磨プロトコル

適切に研磨された電極を達成するには、体系的な実行が必要です。特定の材料は異なる場合がありますが、基本的な原則は一定のままです。

1. 研磨面の準備

まず、ガラスなどで作られた平らで安定したプレートに研磨布またはスエードパッドを固定します。パッドの下にシワやゴミが挟まっていないことを確認してください。

2. 研磨剤スラリーの作成

アルミナなどの研磨粉をパッドに少量塗布します。粒度は電極の状態に基づいて選択されます。一般的なシーケンスは、より大きな粒度(例:1.0 µm)から始めて、非常に細かいもの(例:0.05 µm)で終えることです。

数滴の脱イオン水またはエタノールを加え、それを薄く一貫したペーストまたはスラリーに混ぜます。

3. 垂直な位置合わせの維持

これは、テクニックの中で最も重要な機械的側面です。電極の本体が研磨パッドに対して完全に垂直(90度)になるように保持します。

この垂直な位置合わせからのわずかなずれでも、電極の端が丸くなり、定義された幾何学的面積が変わり、不正確なデータにつながります。

4. 研磨動作の実行

優しくも確かな圧力で、スラリーでコーティングされたパッドの上を電極を動かします。3つの動作が標準的で効果的です。

- 連続的な「8」の字パターン。

- 円形パターン(時計回りまたは反時計回り)。

- 直線的な前後の動き。

重要なのは、表面全体が均等に研磨されるように、一貫した動きを使用することです。約30〜60秒間研磨します。

5. すすぎと検査

研磨後、直ちに電極表面を脱イオン水またはエタノールで徹底的にすすぎます。噴霧ボトルを使用して、残っている研磨粒子を洗い流します。

完全にきれいにするために、すすぎ溶媒中で電極を超音波処理してもよいですが、電極の構造材料には注意してください。

一般的な落とし穴とその回避方法

正しい手順を踏んでも、小さなミスが結果を損なう可能性があります。これらの一般的な間違いを認識することは、信頼できるテクニックを開発するために不可欠です。

不均一な圧力

強すぎる、または一貫性のない圧力をかけると、電極表面に傷をつけたり、不均一な研磨を引き起こしたりする可能性があります。目標は、研磨剤スラリーに作業を行わせるための、軽くて安定した圧力です。

すすぎ溶媒の汚染

水道水や低純度の溶媒ですすぎを行うと、ちょうどきれいにしたばかりの表面に新しい汚染物質(イオンなど)が持ち込まれる可能性があります。必ず高純度の脱イオン水またはエタノールなどの適切な溶媒を使用してください。

洗浄不足

研磨スラリーをすべてすすぎ落とさないことはよくある間違いです。電極表面に残ったアルミナ粒子は、活性部位を塞ぎ、電気化学測定を妨害します。

実験のための最終的な推奨事項

研磨へのアプローチは、作業の感度と目的に直接合わせる必要があります。

- 日常的な分析や教育が主な焦点の場合: 0.3 µmまたは0.05 µmのアルミナによる単一の研磨ステップとそれに続く徹底的なすすぎで、信頼できる結果が得られることがよくあります。

- 高感度研究や表面研究が主な焦点の場合: プリスティンで超平滑な表面を作り出すためには、より大きな粒度(1.0 µm)から最も細かいもの(0.05 µm)へと移行する段階的な研磨手順が必要です。

結局のところ、一貫性があり細心の注意を払った研磨は、明確で再現性があり、信頼できるデータの形で報われる投資となります。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 準備 | 研磨パッドを固定する | 安定した平らな表面を確保する |

| 2. スラリー | 微細な研磨剤(例:アルミナ)を塗布する | 一貫した研磨ペーストを作成する |

| 3. 研磨 | 8の字パターンで動かし、垂直に保持する | 均一で平らな表面を得る |

| 4. すすぎ | 高純度の溶媒(DI水/エタノール)を使用する | すべての研磨剤残留物を除去する |

| 5. 検査 | 滑らかでクリーンな仕上がりを確認する | 再現性のある表面積を確認する |

KINTEKの精密ラボ機器で最高の電気化学的性能を実現しましょう。 適切な電極研磨は基本ですが、それは適切なツールから始まります。KINTEKは、研究をサポートし、データの精度を確保するために、研磨材や消耗品を含む高品質のラボ用品を専門としています。専門家がお客様の特定のアプリケーションに最適な製品を選択できるようお手伝いします。今すぐお問い合わせいただき、ラボの能力と信頼性を向上させましょう!

ビジュアルガイド