焼結鉄の核となるのは、主に鉄粉から作られた多孔質材料です。その組成は、ベースとなる鉄だけでなく、合金元素(最も一般的なのは炭素と銅)の意図的な添加と、製造工程後に残る注意深く制御された多孔性のレベルによって定義されます。

重要な点は、「焼結鉄」は単一の物質ではなく、一連のエンジニアリング材料であるということです。その組成は、特定の特性(自己潤滑性や複雑な部品のコスト効率の高い強度など)を実現するために調整された、金属元素と制御された多孔性の意図的なバランスです。

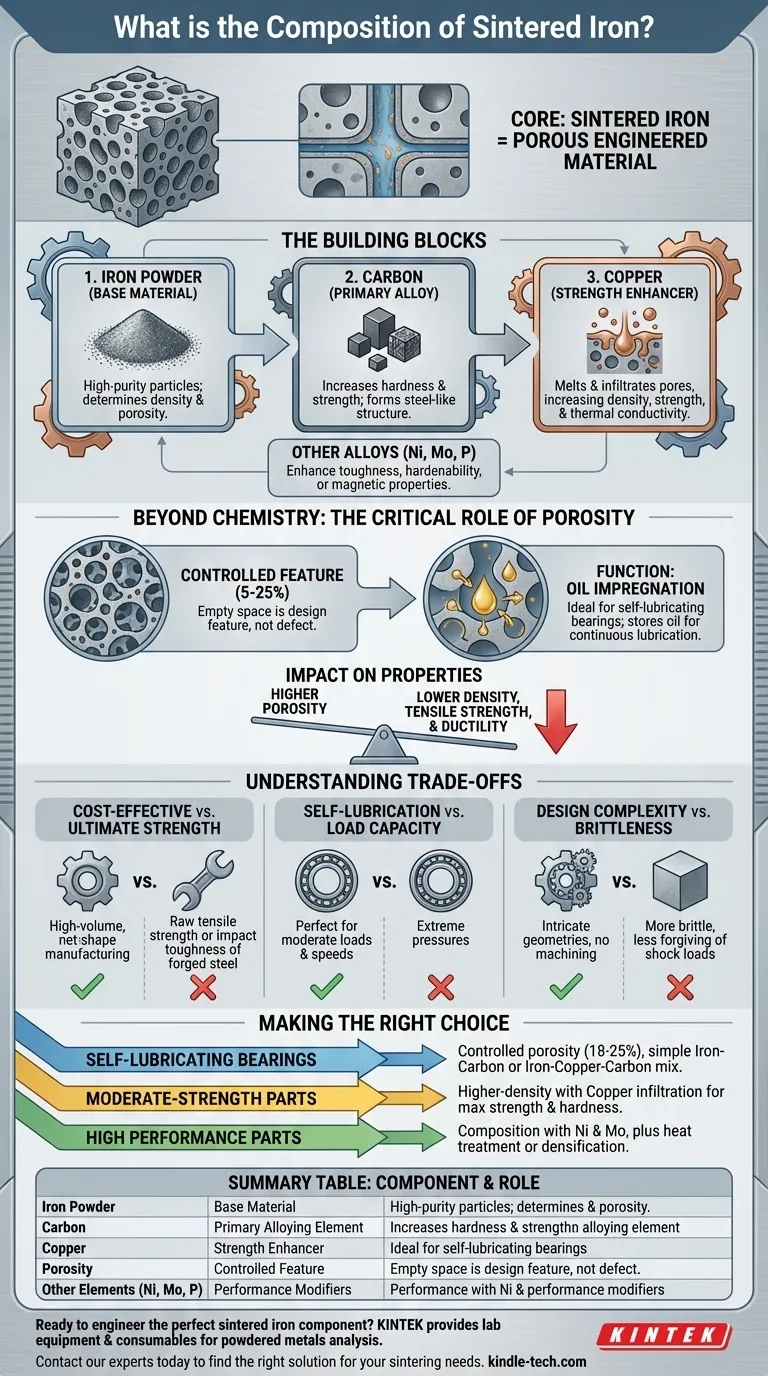

焼結鉄の構成要素

焼結部品の独自の特性は、ベースとなる金属、特定の添加剤、および独自の内部構造の組み合わせから生まれます。

基礎:鉄粉

プロセスは、高純度の鉄粉をベースとして始まります。これらの粉末粒子のサイズと形状は、完成した部品の最終的な密度と多孔性に直接影響するため、極めて重要です。

主要な合金元素:炭素

従来の製鉄と同様に、炭素(通常は黒鉛粉として添加される)が最も重要な合金元素です。高温の焼結プロセス中に、炭素は鉄粒子に拡散し、材料を鋼のような構造に変えます。これにより、硬度と強度が劇的に向上します。

強度の向上:銅

銅は2番目に一般的な合金添加物です。部品が加熱されると、銅が溶融し、鉄粒子の間の細孔のネットワークに浸透します。この浸透と呼ばれるプロセスは、材料の密度、強度、および熱伝導率を大幅に増加させます。

その他の主要な合金元素

性能要件に応じて、初期の粉末混合物に他の元素が追加されることがあります。

- ニッケルとモリブデン:これらは、靭性、疲労強度、および材料の熱処理能力(焼入れ性)を向上させるために使用されます。

- リン:少量のリンを添加することで、ソレノイドやセンサーなどの軟磁性用途の磁気特性を向上させることができます。

化学を超えて:多孔性の重要な役割

内部の細孔の役割を理解しなければ、焼結鉄の組成を理解することはできません。鋳造金属や鍛造金属では多孔性は欠陥ですが、焼結材料では設計上の特徴です。

制御された特徴としての多孔性

初期の粉末粒子間の空隙は、圧縮および焼結中に完全には除去されません。最終的な多孔性の割合(通常は5%から25%の範囲)は、部品の特性を定義する制御された変数です。

細孔の機能:オイル含浸

この相互接続された細孔のネットワークこそが、焼結鉄が自己潤滑ベアリングに最適である理由です。部品はオイルを含浸させることができ、そのオイルは細孔内に貯蔵されます。動作中、熱と動きがオイルを表面に引き出し、連続的な潤滑を提供します。

機械的特性への影響

多孔性は部品の物理的特性に直接影響します。多孔性のレベルが高いと密度が低くなり、その結果、固体で完全に密度の高い金属と比較して、材料の引張強度と延性が低下します。

トレードオフの理解

焼結鉄を選択することは、明確なエンジニアリング上のトレードオフを伴います。その利点は大きいですが、限界もあります。

コスト効率 対 究極の強度

焼結部品は、ほとんど機械加工を必要としない(ニアネットシェイプ製造)ため、複雑な形状の大量生産において非常にコスト効率が高くなります。しかし、鍛造鋼部品の生の引張強度や衝撃靭性に匹敵することは通常できません。

自己潤滑性 対 負荷容量

自己潤滑を可能にする多孔性は、材料の強度を制限するものでもあります。焼結ベアリングは中程度の負荷と速度には最適ですが、固体青銅ベアリングやローラーベアリングが処理できる極度の圧力下では破損する可能性があります。

設計の複雑さ 対 脆性

粉末冶金により、機械加工が困難または高価になる複雑な形状を作成できます。トレードオフとして、固有の多孔性により、材料は同等の圧延材よりも脆くなり、衝撃荷重に対する許容度が低くなる可能性があります。

目標に合わせた適切な選択

「正しい」組成は、コンポーネントの意図された機能に完全に依存します。

- 自己潤滑ベアリングが主な焦点である場合: 制御された相互接続された多孔性(18〜25%)を持つ組成を選択します。通常は単純な鉄-炭素または鉄-銅-炭素の混合物です。

- 中程度の強度の構造部品が主な焦点である場合: コストメリットを維持しながら強度と硬度を最大化するために、銅浸透を伴う高密度組成を選択します。

- 高性能と疲労耐性が主な焦点である場合: ニッケルとモリブデンを含む組成を指定し、熱処理や高密度化などの二次的な操作を検討します。

結局のところ、焼結鉄の組成を理解することは、それがエンジニアリングシステムとして、要素と構造が協力して特定の性能上の利点をもたらすものとして捉えることです。

要約表:

| コンポーネント | 焼結鉄における役割 | 主な特性 |

|---|---|---|

| 鉄粉 | ベース材料 | 高純度の粒子。最終的な密度と多孔性を決定します。 |

| 炭素(黒鉛) | 主要な合金元素 | 鋼のような構造を形成することで、硬度と強度を向上させます。 |

| 銅 | 強度向上材 | 細孔に溶けて浸透し、密度、強度、熱伝導率を増加させます。 |

| 多孔性 | 制御された特徴 | 細孔のネットワーク(5〜25%)。オイル含浸による自己潤滑を可能にします。 |

| その他の元素(Ni、Mo、P) | 性能調整材 | 特定の用途のために靭性、焼入れ性、または磁気特性を向上させます。 |

お客様の用途に最適な焼結鉄部品を設計する準備はできていますか?

鉄、合金、多孔性の正確なバランスは、自己潤滑ベアリング、コスト効率の高い構造部品、または高性能コンポーネントのいずれであっても、必要な特性を実現するための鍵となります。KINTEKは、粉末金属の開発と分析に不可欠なラボ機器と消耗品を提供することを専門としています。

お客様のプロジェクト要件について話し合いましょう。今すぐ専門家にお問い合わせいただき、お客様の研究所の焼結および材料試験のニーズに合った適切なソリューションを見つけてください。

ビジュアルガイド