その核心において、区別は明確です。物理蒸着(PVD)は、固体源から基板へコーティング材料を転送する物理プロセスであり、原子によるスプレー塗装に似ています。対照的に、化学蒸着(CVD)は、加熱された基板表面で前駆体ガスが反応して新しい固体膜を形成する化学プロセスです。

PVDとCVDの選択は、どちらが「優れている」かではなく、どちらが適切かということです。あなたの決定は、基板が耐えられる温度、部品の形状の複雑さ、および必要な特定の膜特性という3つの主要な要因によって左右されます。

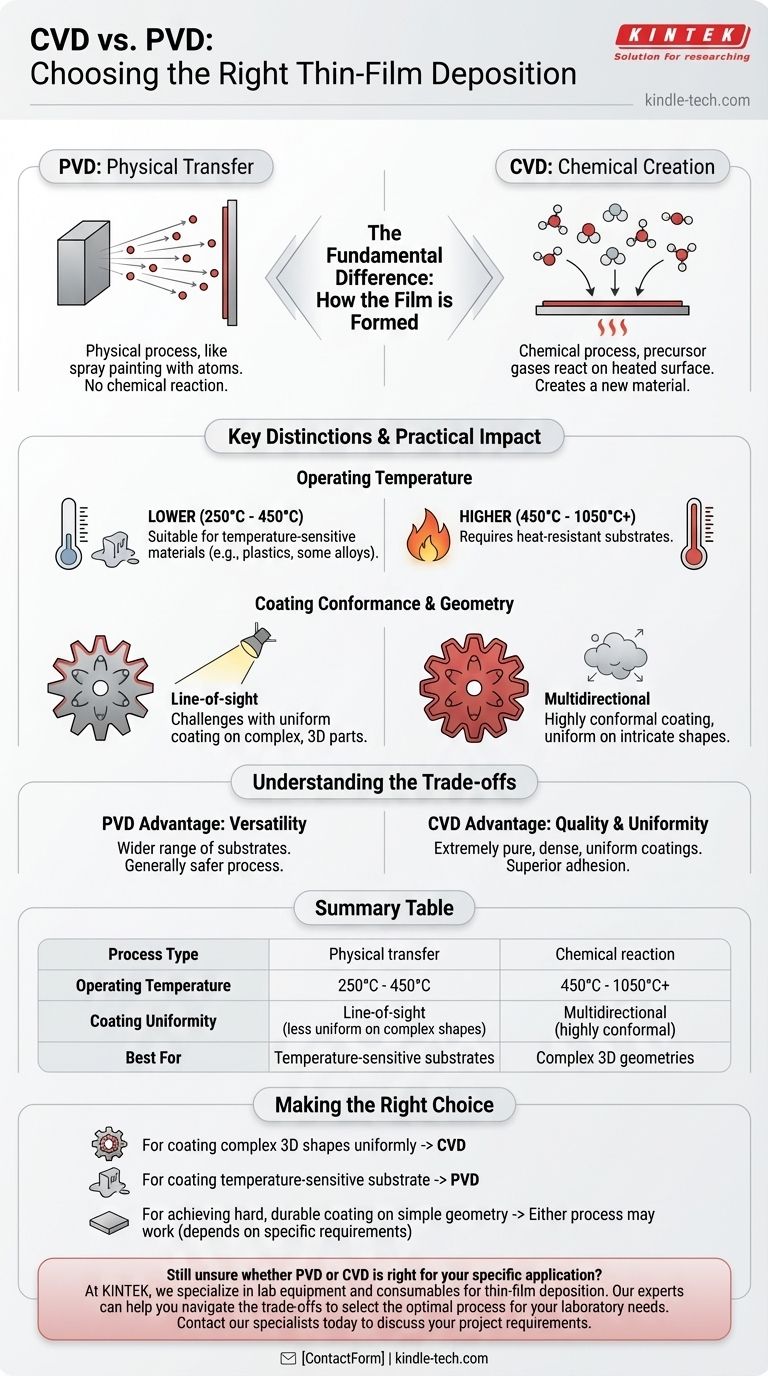

根本的な違い:膜がどのように形成されるか

その名前自体が主要な区別を示しています。一方のプロセスは物理学に依存し、もう一方は化学に依存します。この根本的な違いが、動作温度から成功裏にコーティングできる部品の種類まで、すべてを決定します。

PVDの仕組み:物理的な転送

PVDでは、スパッタリングや熱蒸発などの方法で、固体コーティング材料が真空中で蒸発されます。この蒸気は直線的に移動し、物理的に基板上に凝縮して薄膜を形成します。

コーティングされる部品の表面で化学反応は関与しません。堆積された材料は、単に一つの場所から別の場所に転送されただけで、元の材料と同じです。

CVDの仕組み:化学的な生成

CVDでは、加熱された基板を含む反応チャンバーに様々な前駆体ガスが導入されます。高温は、これらのガスが互いに、そして基板の表面と反応するために必要なエネルギーを提供します。

この化学反応により、表面に直接新しい固体材料が生成され、それがコーティングとなります。結果として得られる膜は、前駆体ガス中の構成元素から形成された化合物です。

主な相違点とその実用的な影響

核となるメカニズムを理解することで、各プロセスが異なる用途にどのように適しているかを知ることができます。物理プロセスと化学プロセスの実用的な結果は重要です。

動作温度

PVDはより低い温度、通常250°Cから450°Cで動作します。これにより、一部の鋼、合金、プラスチックなど、高温に耐えられない材料のコーティングに適しています。

CVDははるかに高い温度、しばしば450°Cから1050°C以上を必要とし、必要な化学反応を促進します。これにより、極端な熱で構造的完全性を維持できる基板にその使用が限定されます。

コーティングの適合性と形状

PVDは視線プロセスです。蒸発した材料は直線的に移動するため、光源に直接露出している表面のみをコーティングできます。これにより、内部表面や隠れた特徴を持つ複雑な三次元部品に均一なコーティングを施すことは困難です。

CVDは多方向プロセスです。前駆体ガスが流れ、基板を取り囲むため、すべての露出した表面で同時に化学反応が起こります。これにより、複雑な形状でも均一な、非常にコンフォーマルなコーティングが得られます。

トレードオフの理解

どちらの技術も万能な解決策ではありません。あるプロセスの利点は、多くの場合、特定の目標のために考慮しなければならない固有の制限と関連しています。

PVDの利点:汎用性

PVDの主な利点は、動作温度が低いため、はるかに幅広い基板材料に対応できることです。このプロセスは、CVDで一般的な非常に毒性の高いまたは揮発性の前駆体ガスを常に必要としないため、一般的に安全であると考えられています。

しかし、視線制限は大きなトレードオフです。複雑な部品に均一なコーティングを施すには、洗練された回転治具が必要となることが多く、これによりプロセスにコストと複雑さが加わります。

CVDの利点:品質と均一性

CVDの強みは、最も複雑な形状でも非常に純粋で緻密、かつ均一なコーティングを生成できる能力にあります。膜と基板の間に形成される強力な化学結合は、しばしば優れた密着性をもたらします。

主なトレードオフは高温であり、これにより多くの材料がすぐに不適格となります。さらに、化学前駆体の管理は、操作に安全性と取り扱いの複雑さを加える可能性があります。

あなたのアプリケーションに最適な選択をする

正しい技術を選択するには、各プロセスの核となる強みに対してプロジェクトを評価してください。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:CVDは、そのコンフォーマルな性質により、ほとんど常に優れた選択肢です。

- 温度に敏感な基板をコーティングすることが主な焦点である場合:PVDは、その低いプロセス温度のため、明確かつ必要な選択肢です。

- 単純な形状に硬く耐久性のあるコーティングを施すことが主な焦点である場合:どちらのプロセスも機能する可能性があり、決定は特定の材料、密着要件、およびコストの考慮事項によって異なります。

基礎となるプロセスが結果をどのように決定するかを理解することで、エンジニアリング目標に合致する情報に基づいた決定を下すことができます。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的な転送 | 化学反応 |

| 動作温度 | 250°C - 450°C | 450°C - 1050°C以上 |

| コーティングの均一性 | 視線(複雑な形状では均一性が低い) | 多方向(非常にコンフォーマル) |

| 最適用途 | 温度に敏感な基板 | 複雑な3D形状 |

PVDとCVDのどちらがあなたの特定のアプリケーションに適しているかまだ不明ですか?

KINTEKでは、薄膜堆積用のラボ機器と消耗品を専門としています。当社の専門家は、温度、形状、コーティング特性間のトレードオフを検討し、お客様のラボのニーズに最適なプロセスを選択するお手伝いをいたします。

今すぐ当社のスペシャリストにお問い合わせください。お客様のプロジェクト要件について話し合い、当社のソリューションがお客様の研究開発成果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用石英管炉 真空RTP加熱炉