本質的に、化学気相成長(CVD)は、化学ガスから表面上に固体で高性能な薄膜を構築するための高度に制御されたプロセスです。これには、1つ以上の前駆体材料を気化させ、それらが加熱された基板上で反応・分解し、目的の材料層を一層ずつ「成長」させる工程が含まれます。この技術は、先進的なエレクトロニクス、保護コーティング、新規材料の製造に不可欠です。

化学気相成長は、伝統的な意味でのスプレーによるコーティング方法ではありません。これは合成プロセスです。気相中で化学反応を制御することにより、基板上に新しい固体材料を直接構築し、優れた純度と構造制御を可能にします。

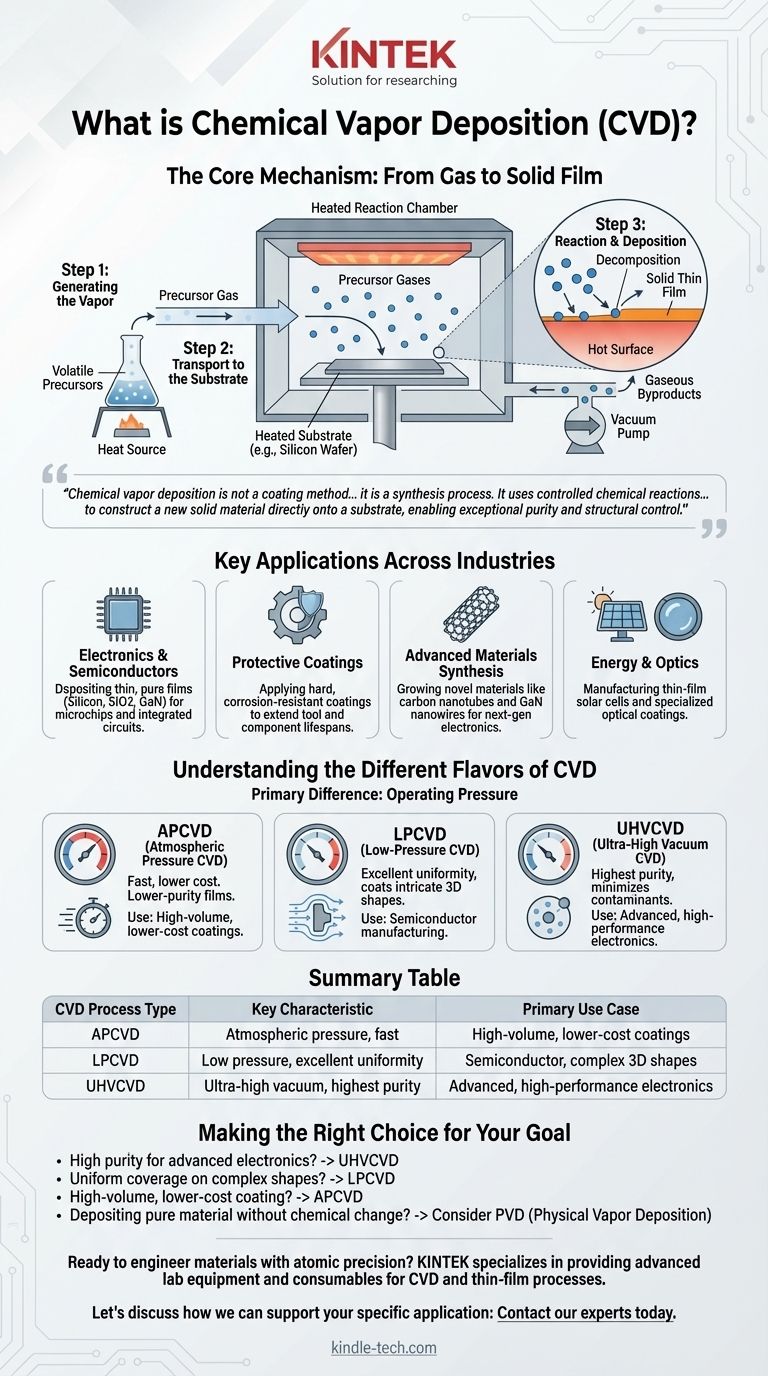

コアメカニズム:気体から固体膜へ

CVDを理解するには、それを分子レベルでの精密な多段階組立ラインと考えるのが最善です。最終的な膜の望ましい特性を達成するために、各ステップは注意深く制御されます。

ステップ1:蒸気の生成

プロセスは、堆積させたい元素を含む化学化合物である揮発性の前駆体から始まります。これらの前駆体は加熱されるか、圧力を下げられることでガスに変換されます。

その後、この蒸気が反応チャンバー内に正確に導入されます。

ステップ2:基板への輸送

チャンバー内に入ると、前駆体ガスは基板に向かって流れます。基板とは、コーティングされるベース材料(シリコンウェハー、ガラス、金属部品など)のことです。

ステップ3:反応と堆積

基板は特定の温度に加熱されます。前駆体ガスがこの高温表面に近づくか接触すると、化学反応を起こし、分解します。

目的の固体元素が基板に結合し、薄く均一な膜を形成します。反応から生じたその他の気体副生成物は、単にチャンバーから排出されます。

産業全体にわたる主要な応用

CVDの精度は、他では製造不可能な材料やコーティングを作成するために不可欠なものとなっています。

エレクトロニクスと半導体

これはCVDの最も一般的な用途です。マイクロチップや集積回路の構成要素であるシリコン、二酸化ケイ素、窒化ガリウムなどの材料の、信じられないほど薄く純粋な膜を堆積させるために使用されます。

保護コーティング

CVDは、切削工具、エンジン部品、その他の産業部品に極めて硬く耐食性のあるコーティングを施すために使用されます。これらのセラミックまたは金属膜は、下地材料の寿命と性能を劇的に延ばします。

先進材料の合成

研究者はCVDを使用して、独自の特性を持つ新規材料を「成長」させます。これには、次世代のエレクトロニクスや複合材料に応用されるカーボンナノチューブやGaNナノワイヤーなどの構造の作成が含まれます。

エネルギーと光学

薄膜太陽電池の製造において、CVDは重要な光起電力材料を基板上に堆積させるために使用されます。また、レンズやセンサー用の特殊な光学コーティングを作成するためにも使用されます。

CVDのさまざまな種類を理解する

すべてのCVDプロセスが同じわけではありません。CVDの種類間の主な違いは、反応チャンバー内の動作圧力であり、これが最終膜の品質と特性を決定します。

圧力の重要性

圧力はガス分子の移動と相互作用を制御します。高圧は衝突回数が増え堆積が速くなることを意味しますが、低圧では複雑な表面に対してもより均一な被覆が可能になります。

常圧CVD(APCVD)

これは最も単純な形態で、通常の気圧下で動作します。高速で比較的安価ですが、純度が低い膜になる可能性があります。

低圧CVD(LPCVD)

圧力を下げることにより、LPCVDは前駆体ガスが複雑な3D形状に対しても基板をより均一にコーティングできるようにします。これにより優れた膜の均一性が得られ、半導体産業における主要なプロセスとなっています。

超高真空CVD(UHVCVD)

極めて低い圧力で動作するUHVCVDは、絶対的な最高純度が要求される場合に使用されます。汚染物質のリスクを最小限に抑え、先進的な高性能半導体デバイスの作成に不可欠です。

目標に合わせた適切な選択

特定のCVD方式は、コスト、速度、最終膜の要求品質のバランスを取りながら、望ましい結果に基づいて選択されます。

- 先進的なエレクトロニクス向けの高純度が主な焦点である場合: 欠陥を最小限に抑え、最高の性能を保証するためには、UHVCVDが不可欠な選択肢となります。

- 複雑な形状に対する均一な被覆が主な焦点である場合: LPCVDは、品質、適合性、スループットの優れたバランスを提供します。

- 大量生産で低コストのコーティングが主な焦点である場合: 絶対的な純度が主な懸念事項でない場合、APCVDは実行可能な選択肢となり得ます。

- 化学的変化なしに純粋な材料を堆積させることが主な焦点である場合: 蒸発などの物理的手法を用いて膜を堆積させる物理気相成長(PVD)など、別の技術を検討する必要があるかもしれません。

結局のところ、化学気相成長は、原子レベルから精密に材料を設計するための多用途で強力な技術です。

要約表:

| CVDプロセスタイプ | 主な特徴 | 主な用途 |

|---|---|---|

| APCVD | 常圧、高速堆積 | 大量生産、低コストコーティング |

| LPCVD | 低圧、優れた均一性 | 半導体製造、複雑な3D形状 |

| UHVCVD | 超高真空、最高純度 | 先進的な高性能エレクトロニクス |

原子レベルの精度で材料を設計する準備はできましたか?

KINTEKは、化学気相成長およびその他の重要な薄膜プロセスに必要な先進的なラボ機器と消耗品を提供することを専門としています。次世代の半導体、保護コーティング、またはカーボンナノチューブなどの新規材料を開発しているかどうかにかかわらず、当社のソリューションは、成功に不可欠な高純度で制御された環境をサポートします。

お客様の特定の用途をどのようにサポートできるかご相談ください: 今すぐ専門家にご連絡いただき、研究および生産目標に合った適切なツールを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置