ダイヤモンドライクカーボン(DLC)コーティングは、その核となる部分において、主に炭素原子で構成されています。 しかし、均一な結晶構造を持つダイヤモンドやグラファイトとは異なり、DLCはアモルファスであり、原子が長距離秩序を持っていません。ほとんどの商用DLCコーティングには、堆積プロセス中に炭化水素源ガスから取り込まれるかなりの量の水素も含まれています。

DLCを理解する鍵は、それが単一の材料ではなく、アモルファスカーボンコーティングのファミリーであると認識することです。その特性は、単にその元素(炭素と水素)によって定義されるのではなく、炭素原子間のダイヤモンド状結合とグラファイト状結合の比率によって定義されます。

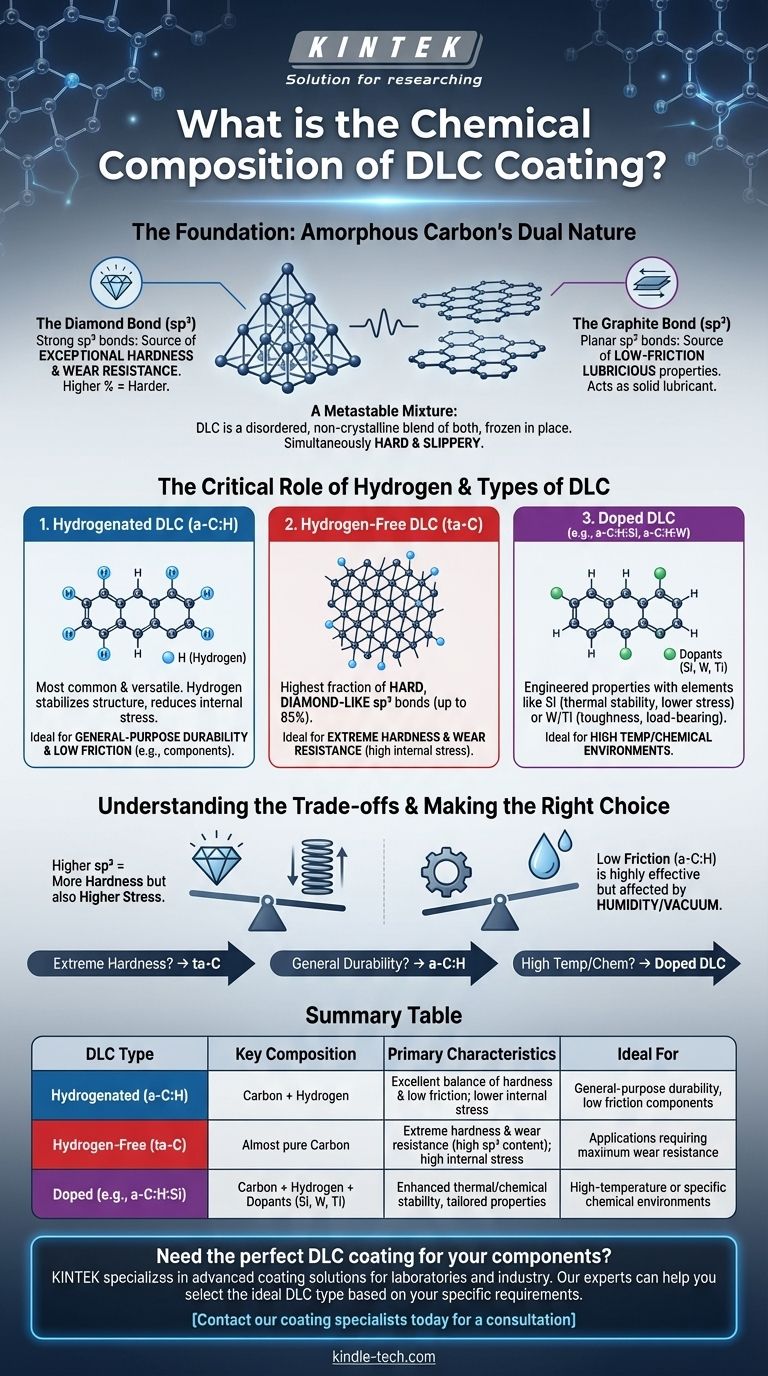

基礎:アモルファスカーボンの二面性

DLCに見られる高硬度と低摩擦という独自の特性の組み合わせは、炭素が形成できる2種類の異なる原子結合の混合に由来します。

ダイヤモンド結合 (sp³)

これは天然ダイヤモンドに見られるのと同じ種類の結合です。強固な三次元の四面体格子を形成します。

DLC膜では、sp³結合がその並外れた硬度と耐摩耗性の源です。sp³結合の割合が高いほど、コーティングは硬くなります。

グラファイト結合 (sp²)

これはグラファイトに見られる結合タイプです。平面的な六角形のシートを形成し、その平面内では強いですが、互いに容易に滑り合います。

sp²結合は、DLCの低摩擦性、潤滑性の源です。 これらのグラファイト領域は、コーティング表面の固体潤滑剤として機能します。

準安定な混合物

DLCの決定的な特徴は、sp³結合とsp²結合の両方の炭素原子からなる準安定な非晶質混合物であることです。製造プロセスは、この無秩序な原子構造を固定し、ダイヤモンドのように硬く、グラファイトのように滑りやすい材料を同時に作り出します。

水素の重要な役割

多くの堆積プロセスで使用される炭化水素源ガスは、水素が最終的なコーティングの重要な成分となることを意味し、水素化アモルファスカーボン(a-C:H)として知られるものを生成します。

水素化DLC (a-C:H)

これは最も一般的で汎用性の高いDLCの形態です。堆積中、水素原子は炭素ネットワークに結合します。

このプロセスは、「ぶら下がっている」結合を終端させることで構造を安定させ、内部圧縮応力を低減します。これにより、コーティングはより柔軟になり、剥離することなくより厚い層で適用できるため、幅広いコンポーネントに最適です。

水素フリーDLC (ta-C)

水素をほとんど含まないDLC、すなわち四面体アモルファスカーボン(ta-C)を作成することも可能です。

これらのコーティングは、硬いダイヤモンド状のsp³結合の割合がはるかに高く(最大85%)、すべてのDLCタイプの中で最も硬く、最も耐摩耗性に優れており、純粋なダイヤモンドの特性に近づいています。

トレードオフの理解

DLC膜の特定の組成と結合構造は、あらゆる用途において理解することが不可欠な一連の性能トレードオフを生み出します。

硬度 vs. 内部応力

特に水素フリー(ta-C)膜におけるsp³含有量の増加は、極端な硬度をもたらします。しかし、それは非常に高い内部圧縮応力も発生させ、コーティングを脆くし、その密着性や最大厚さを制限する可能性があります。水素化(a-C:H)膜は、硬度の一部を犠牲にして、より低い応力とより良い密着性を実現します。

摩擦 vs. 環境

a-C:Hコーティングの低摩擦性は非常に効果的ですが、特に湿度などの動作環境によって影響を受ける可能性があります。潤滑性を提供するグラファイト状(sp²)含有量は、大気中の水分と相互作用します。真空または非常に乾燥した環境では、その摩擦係数が増加する可能性があります。

他の元素の添加(ドーピング)

特性をさらに設計するために、DLCは他の元素で「ドーピング」することができます。例えば、シリコン(Si)を添加すると熱安定性が向上し、内部応力が低減されます。一方、タングステン(W)やチタン(Ti)などの金属を添加すると、靭性や耐荷重能力が向上します。これにより、さらに幅広い材料ファミリー(例:a-C:H:Siまたはa-C:H:W)が生まれます。

用途に応じた適切な選択

適切なDLC配合を選択するには、その化学組成と結合を主要な工学的目標と一致させる必要があります。

- 極端な硬度と耐摩耗性が主な焦点である場合: 可能な限り高いsp³含有量を持つ水素フリー(ta-C)コーティングが優れた選択肢です。

- 低摩擦性と汎用的な耐久性が主な焦点である場合: 水素化(a-C:H)コーティングは、潤滑性、硬度、低内部応力の優れたバランスを提供します。

- 高温または特定の化学環境での性能が主な焦点である場合: 必要な安定性を提供するために、ドーピングされたDLC(例:a-C:H:Si)が必要となる可能性が高いです。

単なる元素を超えた化学組成を理解することで、コンポーネントの真に設計された表面として機能するDLCの正確なタイプを選択できます。

要約表:

| DLCタイプ | 主要組成 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 水素化 (a-C:H) | 炭素 + 水素 | 硬度と低摩擦の優れたバランス;低い内部応力 | 汎用的な耐久性、低摩擦部品 |

| 水素フリー (ta-C) | ほぼ純粋な炭素 | 極端な硬度と耐摩耗性(高sp³含有量);高い内部応力 | 最大の耐摩耗性を必要とする用途 |

| ドーピング (例: a-C:H:Si) | 炭素 + 水素 + ドーパント (Si, W, Ti) | 熱/化学的安定性の向上、調整された特性 | 高温または特定の化学環境 |

コンポーネントに最適なDLCコーティングが必要ですか?

水素化(a-C:H)、水素フリー(ta-C)、およびドーピングされたDLCコーティング間のニュアンスを理解することは、最適な性能を達成するための鍵です。適切な配合は、硬度を劇的に改善し、摩擦を低減し、部品の寿命を延ばすことができます。

KINTEKは、研究室および産業向けの高度なコーティングソリューションを専門としています。 当社の専門家は、耐摩耗性、潤滑性、環境安定性に関するお客様の特定の要件に基づいて、理想的なDLCタイプを選択するお手伝いをいたします。

今すぐ当社のコーティングスペシャリストにご連絡ください。コンサルティングを通じて、当社のエンジニアリングされた表面がお客様の最も困難なアプリケーション課題をどのように解決できるかをご確認ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 電気化学実験用ガラスカーボンシートRVC

- コーティング評価用電解セル

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用