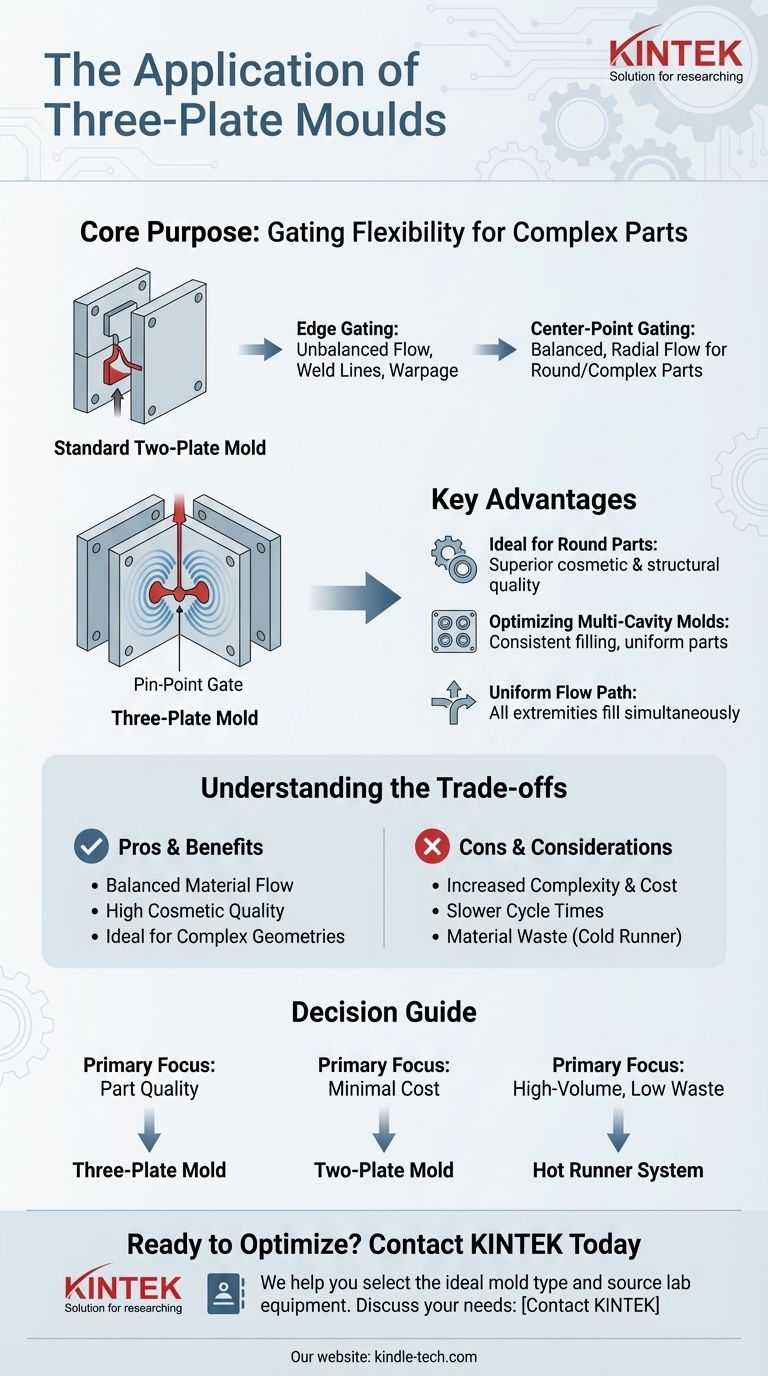

三プレート金型は主に、プラスチック部品を外縁から効果的に充填できない場合に使用されます。これは、バランスの取れた材料の流れと優れた外観結果のために中心にゲートを必要とする丸い部品や複雑な形状にとって理想的なソリューションです。

三プレート金型の中心的な目的は、標準的な二プレート金型にはないゲート設定の柔軟性を提供することです。これにより、金型のパーティングラインから離れた部品の上面に直接ゲートを配置でき、特定の設計で最適な部品品質を達成するために不可欠です。

標準的な二プレート金型では不十分な理由

エッジゲーティングの限界

射出成形金型の大部分は二プレート設計です。これらはシンプルで、コスト効率が高く、信頼性があります。

しかし、二プレート金型は、金型の2つの半分が分離する線であるパーティングラインにのみゲートを配置できます。これにより、材料は部品の端から内側に向かって流れることになります。

多くの部品、特に複雑な部品や丸い部品では、このエッジフローが充填の不均衡、ウェルドライン、反りなどの問題を引き起こす可能性があります。

核心的な利点:中心点ゲーティング

三プレート金型は3番目のプレートを導入し、2つのパーティングラインを作成します。この追加された複雑さは、ランナーシステムを部品から別の平面で分離するという1つの主要な機能を提供します。

バランスの取れた放射状フローの実現

主な利点は、部品の主表面、通常は中心にピンポイントゲートを使用できることです。これにより、溶融プラスチックが池のさざ波のように中心から外側に放射状に流れることができます。この均一な流路により、部品のすべての端が同時に同じ圧力で充填されます。

丸形または対称部品に最適

このバランスの取れたフローにより、三プレート金型はギア、キャップ、蓋などの丸い部品に最適です。中心から充填することで、片側から充填しようとした場合に発生する外観上および構造上の欠陥を排除できます。

多キャビティ金型の最適化

三プレート設計は、多キャビティレイアウトでも優れています。それぞれの中心から複数の部品に供給でき、各キャビティが同一に充填され、一貫した部品が生成されることを保証します。

トレードオフの理解

三プレート金型の選択は、単純な二プレート設計との明確なトレードオフを伴うエンジニアリング上の決定です。

金型の複雑さとコストの増加

3番目のプレートと、順次開くための関連メカニズムの追加により、金型は設計、製造、保守がより複雑になります。この複雑さは、高い初期金型コストに直接反映されます。

サイクルタイムが遅くなる可能性

三プレート金型は、部品と分離したランナーシステムを排出するために、より長い開口ストロークを持ちます。この余分な動きは、二プレート金型が部品とランナーを同時に排出する場合と比較して、わずかに長いサイクルタイムにつながる可能性があります。

コールドランナーシステム

プラスチックを部品に導くランナーは、三プレート金型では「コールドランナー」です。これは、ランナーが部品と一緒に固化し、サイクルごとに材料の無駄として排出されることを意味し、部品あたりのコストが増加します。

代替案:ホットランナーシステム

大量生産の場合、ホットランナーシステムは無駄なく同じ中心ゲーティングの利点を達成できます。

ランナーの排除

ホットランナー金型は、プラスチックをゲートまで溶融状態に保つために加熱されたマニホールドシステムを使用します。ランナーが固化することがないため、材料の無駄がなく、サイクルタイムは通常速くなります。

費用対効果の分析

ホットランナーシステムは、三プレート金型よりも著しく高価で複雑です。したがって、三プレート金型は、単純な二プレート金型と高性能ホットランナーシステムとの間の戦略的な中間点となることがよくあります。

部品に最適な選択

- 丸形または複雑な形状の部品品質が主な焦点である場合: バランスの取れた充填を保証し、外観上の欠陥を避けるために、三プレート金型が最も効果的な選択肢となることがよくあります。

- 初期金型コストの最小化が主な焦点である場合: 部品設計がエッジからのゲート設定で成功できる限り、標準的な二プレート金型がデフォルトの選択肢です。

- 材料の無駄を最小限に抑えた大量生産が主な焦点である場合: 高い初期投資にもかかわらず、ホットランナーシステムが長期的に優れたソリューションとなります。

最終的に、適切な金型タイプの選択は、部品の品質、生産量、予算の要求のバランスをとる重要な決定です。

要約表:

| 特徴 | 二プレート金型 | 三プレート金型 | ホットランナーシステム |

|---|---|---|---|

| 主な用途 | 単純な部品、エッジゲーティング | 複雑な部品/丸い部品、中心ゲーティング | 大量生産、無駄のない生産 |

| ゲート位置 | パーティングラインのみ | 中心を含む任意の表面 | 中心を含む任意の表面 |

| 材料の無駄 | ランナーは部品と一緒に排出される | ランナーは分離した廃棄物となる | ランナーの無駄がない |

| 相対コスト | 低い | 中程度 | 高い |

| 最適 | コスト効率の高い、単純な設計 | 品質重視の、複雑な形状 | 大量生産、部品あたりのコストが低い |

射出成形プロセスを最適化する準備はできましたか?

適切な金型の選択は、プラスチック部品の品質とコスト効率にとって極めて重要です。KINTEKでは、これらの精密な製造ソリューションの開発とテストに必要な実験装置と消耗品の提供を専門としています。

当社がお手伝いできること:

- 特定の部品設計と生産目標に最適な金型タイプを選択する。

- 材料試験とプロトタイピングのための装置を調達する。

当社の専門知識が、より優れた結果へと導きます。実験室および生産ニーズについて話し合うために、今すぐKINTEKにご連絡ください!

ビジュアルガイド

関連製品

よくある質問

- 全固体電池におけるリチウム金属アノード界面の研究において、透明なポリカーボネートモールドを使用する目的は何ですか?

- ルテニウムシートの形成において、金型はどのような役割を果たしますか?高密度ルテニウム製造のマスター

- ECAP金型と圧力装置はFM鋼をどのように強化しますか?微細構造の洗練と結晶粒強度をマスターする

- 真空熱間プレスにおけるTi/Al2O3の黒鉛型(グラファイトモールド)の主な機能は何ですか?複合材合成を最適化する

- KBrペレット法の基本原理は何ですか?プラスチック変形によるIR分光法の習得

- LLZTのSPSにおける黒鉛型枠の機能は何ですか?固体電解質の導電率と圧力を最大化する

- TiAl複合材の焼結において、高純度黒鉛モールドはどのような役割を果たしますか?完全な緻密化と高精度を実現する

- 金型にはどのような種類がありますか?製品に適したプロセスを選択するためのガイド