化学気相成長法(CVD)が熱酸化法に比べて持つ主な利点は、その極めて高い汎用性です。熱酸化法が基板材料をその自身の酸化物に変換する(シリコンを二酸化シリコンに変えるなど)非常に特殊なプロセスであるのに対し、CVDは、金属、セラミックス、合金を含む非常に広範囲の材料から薄膜を、事実上あらゆる適切な基板上に形成できる成膜技術です。

CVDと酸化法の選択は、どちらが普遍的に「優れている」かではなく、そのタスクに適しているかどうかの問題です。酸化法は、優れた品質のネイティブ酸化物層を作成するための専門的なツールであり、CVDは、多様な非ネイティブで高純度の膜を精密な制御で成膜するための柔軟なプラットフォームです。

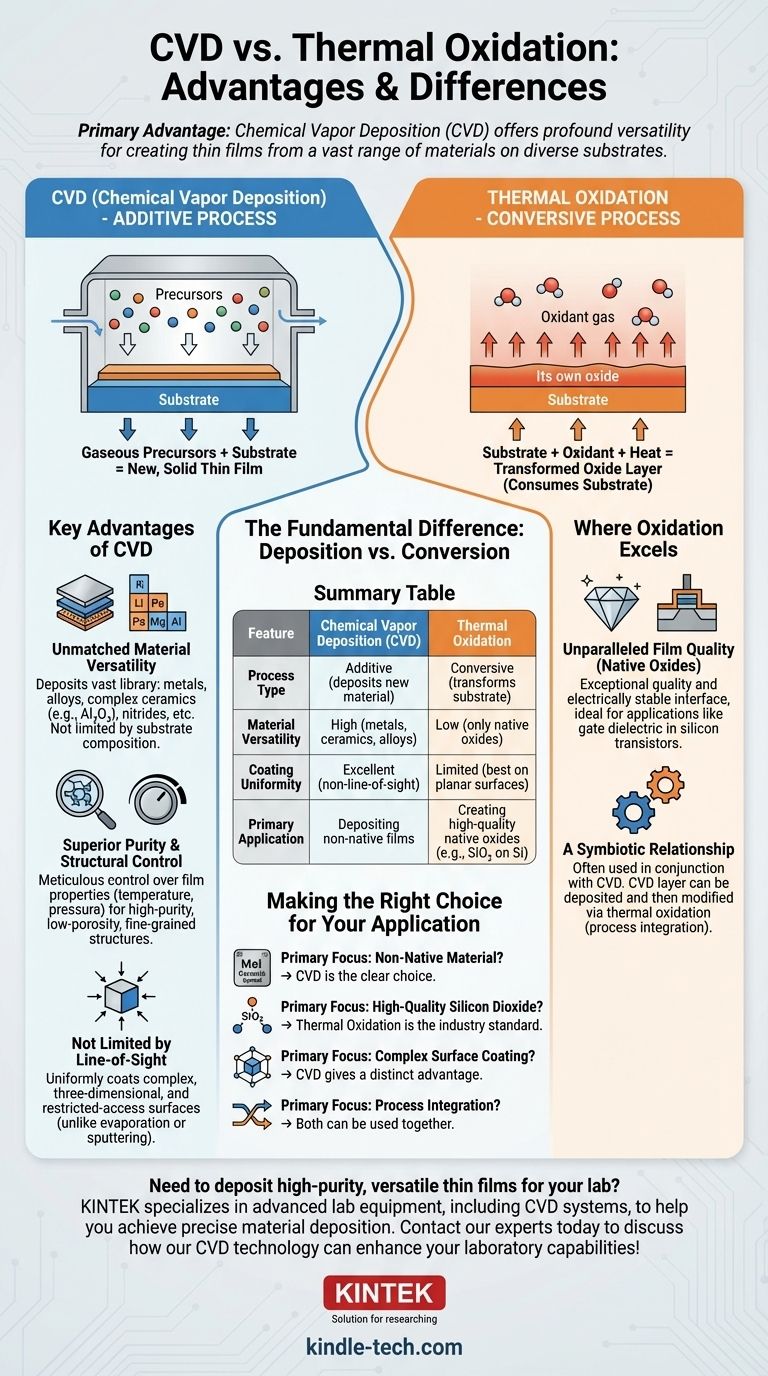

根本的な違い:成膜 vs. 変換

利点を理解するためには、まずこれら2つのプロセスの核となる操作上の違いを把握する必要があります。これらは同じ目標を達成するものではありません。

CVD:新しい層の追加

化学気相成長法は付加的なプロセスです。ガス状の化学前駆体が反応チャンバーに導入され、そこで分解し、基板表面で反応して新しい固体の薄膜を形成します。

成膜される材料は、それが置かれる基板とは全く異なります。

酸化:基板の変換

熱酸化法は変換的なプロセスです。基板(最も一般的にはシリコンウェーハ)は、酸化剤(酸素や水蒸気など)を含む環境で加熱されます。

このプロセスは、基板自身の層を消費してその自身の酸化物の膜を成長させます。新しい材料を追加するのではなく、既存の材料を変換するものです。

CVDプロセスの主な利点

CVDは付加的なプロセスであるため、酸化法では達成できないいくつかの機能を提供します。

比類のない材料の汎用性

CVDは、非常に多くの材料を成膜できます。これには、純粋な金属、合金、および優れた硬度と化学的安定性を提供する酸化アルミニウム(Al₂O₃)のような複雑なセラミックスが含まれます。

酸化法は、その定義上、下地材料の酸化物しか生成できません。

優れた純度と構造制御

CVDプロセスは、温度、圧力、ガス流量などのパラメータを調整することで、膜の特性を綿密に制御できます。

これにより、単結晶、多結晶、またはアモルファスでありながら、微細な粒状構造と低多孔性を持つ高純度膜の作成が可能になります。

視線制限がない

CVDはガス状の反応物を利用するため、複雑な三次元構造やアクセスが制限された表面にも均一にコーティングできます。

蒸着やスパッタリング(物理気相成長法、PVDの一種)のようなプロセスは「視線制限」があり、非平面的な形状には苦戦します。熱酸化法も通常、平面上で実行されます。

トレードオフと限界の理解

どのプロセスにも課題はつきものです。真の客観性には、CVDの潜在的な欠点を認識することが必要です。

高い動作温度

一部のCVDプロセスは低温で動作しますが、多くは依然としてかなりの熱を必要とします。これは、プロセス温度に耐えられない敏感な基板に熱不安定性や損傷を引き起こす可能性があります。

危険な前駆体と副生成物

CVDで使用される化学前駆体は、しばしば毒性が高く、引火性があり、蒸気圧が高いため、取り扱いが危険です。

さらに、反応の化学副生成物は毒性があり腐食性がある場合があり、費用と問題の多い中和および廃棄手順が必要になります。

酸化法が優れている点:補完的なプロセス

酸化法を単にCVDの限定版と見なすのは間違いです。その特定の目的のためには、しばしば優れた選択肢であり、CVDと組み合わせて使用することも可能です。

ネイティブ酸化物に対する比類のない膜品質

シリコントランジスタのゲート誘電体を作成するような用途では、シリコンの熱酸化は、堆積された酸化物では再現が非常に難しい、非常に高品質で電気的に安定した界面を持つ二酸化シリコン(SiO₂)層を生成します。

共生関係

CVDと酸化法は常に競合するわけではありません。それらはしばしば、より大きな製造フローにおけるパートナーです。

ポリシリコン層はCVDを使用して堆積され、その後熱プロセスを使用して酸化されることがあります。この柔軟性により、エンジニアは単一のデバイスで両方の方法の強みを活用できます。

アプリケーションに適した選択を行う

あなたの決定は、作成する必要がある特定の膜とその意図された機能に完全に依存します。

- 金属、窒化物、または複雑なセラミックスのような非ネイティブ材料の成膜が主な焦点である場合、CVDは明確で、しばしば唯一の選択肢です。

- シリコン上に最高品質の二酸化シリコンゲート誘電体を作成することが主な焦点である場合、熱酸化法はこの重要なタスクの業界標準です。

- 複雑な三次元表面を均一にコーティングすることが主な焦点である場合、CVDの非視線制限の性質は明確な利点をもたらします。

- プロセス統合が主な焦点である場合、CVDで層を堆積し、その後酸化でそれを変更するなど、両者がしばしば一緒に使用されることを認識してください。

それぞれの核となる機能—成膜と変換—を理解することで、材料工学の目標を達成するために必要な正確なツールを選択できます。

要約表:

| 特徴 | 化学気相成長法(CVD) | 熱酸化法 |

|---|---|---|

| プロセスタイプ | 付加的(新しい材料を堆積) | 変換的(基板を変換) |

| 材料の汎用性 | 高い(金属、セラミックス、合金) | 低い(ネイティブ酸化物のみ) |

| コーティングの均一性 | 優れている(非視線制限) | 限定的(平面に最適) |

| 主な用途 | 非ネイティブ膜の堆積 | 高品質のネイティブ酸化物(例:Si上のSiO₂)の作成 |

研究室で高純度で多用途な薄膜を成膜する必要がありますか?

KINTEKは、CVDシステムを含む高度なラボ機器を専門としており、複雑な基板上での精密な材料成膜を支援します。金属、セラミックス、合金のいずれを扱っている場合でも、当社のソリューションは研究に必要な制御と均一性を提供します。

今すぐ当社の専門家にお問い合わせください。当社のCVD技術がお客様の研究室の能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉