スパッタリングと蒸着の根本的な違いは、基板をコーティングするための蒸気を生成する方法です。蒸着は、水が蒸気を生成するのと同様に、熱を使用して材料をガスに沸騰させます。スパッタリングは、高エネルギーイオンがターゲット材料を衝突させ、ビリヤードのキューボールがボールのラックを崩すように原子を叩き出す物理プロセスを使用します。

スパッタリングと蒸着の選択は、古典的なエンジニアリングのトレードオフです。蒸着は通常、より速く、より単純ですが、スパッタリングはより高品質で、より耐久性があり、より汎用性の高い薄膜を生成します。

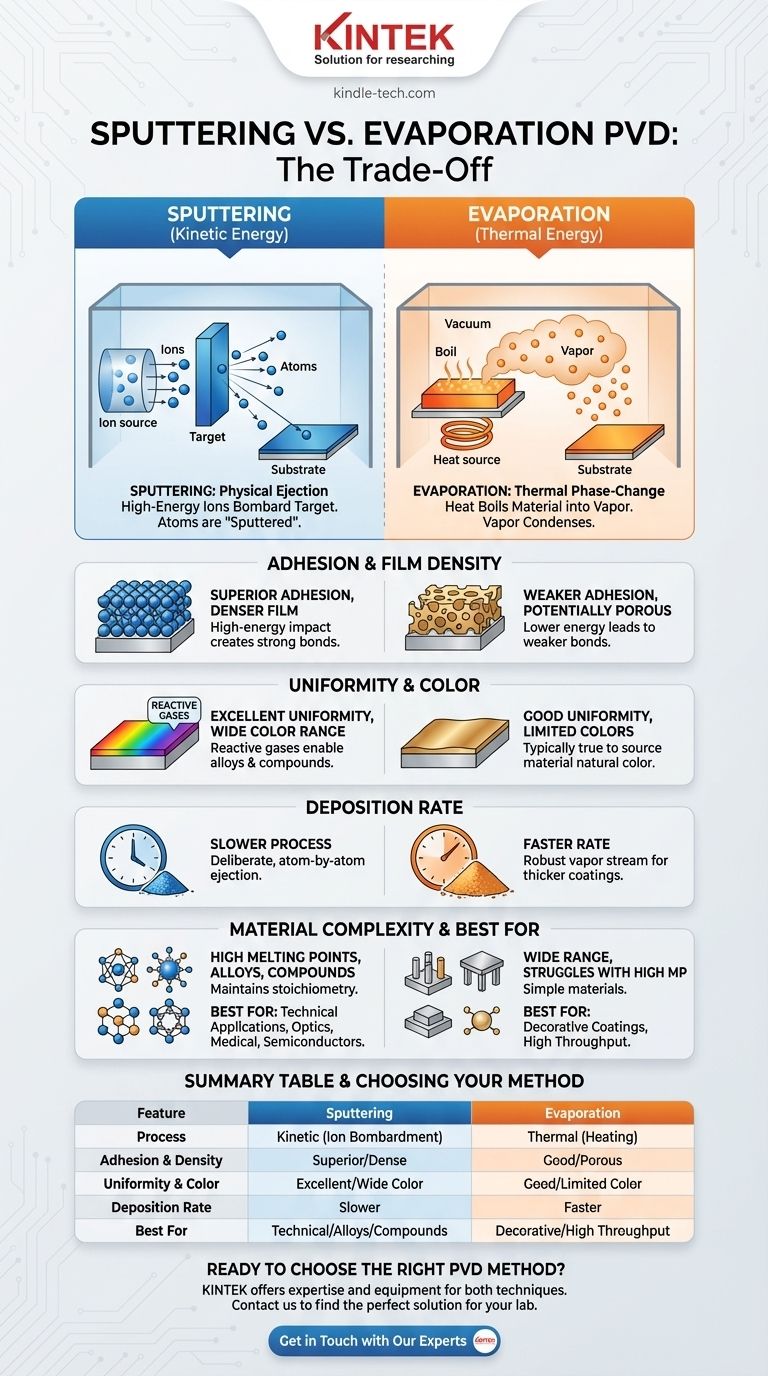

メカニズム:運動エネルギー vs. 熱エネルギー

2つの物理蒸着(PVD)方法は、ソース材料から原子を解放するために使用するエネルギー源によって区別されます。この核となる違いが、結果として得られる膜の特性を決定します。

スパッタリング:物理的放出プロセス

スパッタリングは、アルゴンなどの不活性ガスで満たされた真空チャンバー内で行われます。高電圧が印加され、プラズマが生成されます。

このプラズマからの正に帯電したイオンが加速され、ターゲットと呼ばれるソース材料と衝突します。衝突の運動エネルギーは、ターゲットから原子を叩き出す(「スパッタリング」する)のに十分なほど高くなります。放出されたこれらの原子はチャンバー内を移動し、基板上に凝縮して薄膜を形成します。

蒸着:熱相変化プロセス

蒸着は、概念的にはより単純なプロセスです。高真空内で、ソース材料は蒸気圧が十分に高くなるまで加熱されます。

これは通常、抵抗加熱源(熱蒸着)または集束電子ビーム(電子ビーム蒸着)を使用して行われます。材料は効果的に沸騰し、蒸気を生成します。この蒸気は、より低温の基板表面に凝縮するまで直線的に移動します。

結果として得られる膜特性の比較

原子が基板に到達する方法(高い運動エネルギー(スパッタリング)または低い熱エネルギー(蒸着))は、最終的なコーティングに大きな影響を与えます。

密着性と膜密度

スパッタリングされた原子は、はるかに高いエネルギーで基板に到達します。これにより、物理的に表面に衝突してわずかに埋め込まれ、優れた密着性を生み出し、より緻密で多孔性の少ない膜を形成します。

蒸着された原子はエネルギーが低く、密着性が弱く、多孔性の高い膜構造になる可能性があります。

均一性と色

スパッタリングは、自然な金属効果を持つより均一なコーティングを生成します。また、はるかに優れた色の多様性を提供します。プロセス中に反応性ガス(窒素や酸素など)を導入することで、窒化物や酸化物などの化合物を生成し、幅広いスペクトルの色を可能にします。

蒸着は通常、アルミニウムの自然な色など、ソース材料の真の色に限定されます。異なる色を実現するには、多くの場合、塗装などの後処理ステップが必要です。

成膜速度

蒸着は一般的に、より堅牢な蒸気流を生成し、より高い成膜速度と短い処理時間を可能にします。これにより、より厚いコーティングを適用するのに効率的です。

スパッタリングは、原子を一つずつ放出する、より遅く、より慎重なプロセスであり、成膜速度は低くなります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。正しい選択は、品質、速度、材料の複雑さに関するアプリケーションの要件に完全に依存します。

速度と品質のジレンマ

これが中心的なトレードオフです。蒸着は速度と高いスループットを提供し、究極の耐久性が主な懸念事項ではないプラスチックの装飾コーティングなどのアプリケーションに最適です。

スパッタリングは、より高品質の膜を提供します。密着性、密度、耐久性が重要となる半導体製造、光学コーティング、医療用インプラントなどの技術的アプリケーションに好ましい方法です。

材料適合性と複雑さ

熱蒸着は幅広い材料に機能しますが、融点が非常に高い材料には苦戦します。

スパッタリングは、難治性金属、合金、化合物の成膜に優れています。合金ターゲットの化学量論(元素比)を維持し、結果として得られる膜がソースと同じ組成であることを保証します。

目標に合った適切な選択をする

アプリケーションの優先順位によって、最適なPVD方法が決定されます。

- 装飾用または単純な金属仕上げのための高速成膜が主な焦点である場合: 高いスループットと費用対効果のために蒸着を選択してください。

- 技術的アプリケーション向けに優れた密着性を持つ緻密で耐久性のある膜を作成することが主な焦点である場合: 優れた膜品質と性能のためにスパッタリングを選択してください。

- 複雑な合金、化合物、または幅広い色の成膜が主な焦点である場合: 比類のない材料の多様性のために反応性スパッタリングを選択してください。

最終的に、蒸着の速度とスパッタリングの品質の間のトレードオフを理解することが、プロジェクトに最適なプロセスを選択するための鍵となります。

要約表:

| 特徴 | スパッタリング | 蒸着 |

|---|---|---|

| プロセス | イオン衝突による運動エネルギー | 加熱による熱エネルギー |

| 密着性・密度 | 優れており、緻密な膜 | 良好、多孔質になる可能性あり |

| 均一性・色 | 優れており、反応性ガスにより幅広い色 | 良好、通常は金属の自然な色に限定される |

| 成膜速度 | 遅い | 速い |

| 最適用途 | 技術的アプリケーション、合金、化合物 | 装飾コーティング、高スループット |

研究室に最適なPVD方法を選ぶ準備はできましたか?

薄膜アプリケーションで最適な結果を達成するためには、スパッタリングと蒸着のトレードオフを理解することが不可欠です。装飾コーティングのための蒸着の高速成膜が必要な場合でも、技術的アプリケーションのためのスパッタリングの優れた膜品質と材料の多様性が必要な場合でも、KINTEKはあなたの目標をサポートする専門知識と機器を持っています。

KINTEKは、研究および産業研究所の多様なニーズを満たすために、PVDシステムを含む高品質の実験装置と消耗品の提供を専門としています。 当社のチームは、コーティングプロセスを強化し、膜性能を向上させ、研究を加速するための完璧なソリューションを選択するお手伝いをします。

特定の要件について話し合い、当社のソリューションがお客様の研究室にどのような価値をもたらすかを発見するために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器