本質的に、スパッタリングと真空蒸着は、表面上に超薄膜を作成するための2つの異なる方法です。 スパッタリングは、エネルギーを与えられたプラズマイオンを使用して、源材料から基板へ原子を物理的に叩き出す運動学的プロセスであり、微小なサンドブラスターのようなものです。対照的に、真空蒸着は熱力学的プロセスであり、材料を真空中で加熱して蒸気に変え、それがより冷たい基板上に凝縮して膜を形成します。

根本的な違いは、原子が源材料からどのように放出されるかにあります。スパッタリングは物理的な衝突(運動エネルギー)を使用するため、耐久性が高く密着性の高い膜が得られますが、真空蒸着は熱(熱エネルギー)を使用するため、高速ですが、通常は密度が低く密着性が弱い膜を生成します。

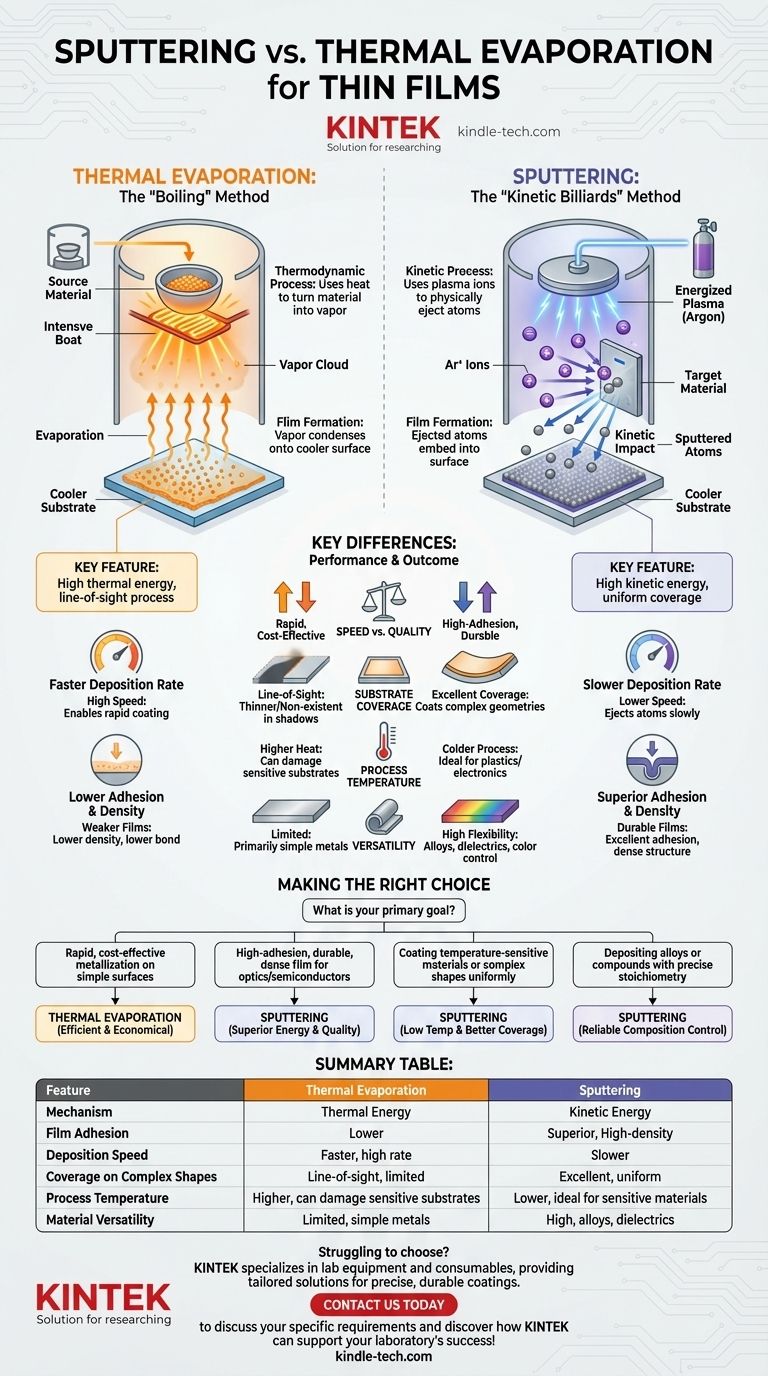

各プロセスの動作原理:概念的な内訳

各技術のメカニズムを理解すると、なぜその結果がこれほど異なるのかが明らかになります。これらは、原子をソースからターゲットへ移動させるという同じ目標を達成するための、根本的に異なる2つのアプローチを表しています。

真空蒸着(熱蒸着): 「沸騰」方式

真空蒸着では、源材料(多くの場合ペレット)を高度な真空チャンバー内に配置します。抵抗加熱ボートやコイルなどの部品が、材料に強い電流を流します。

この電流が強烈な熱を発生させ、材料を溶融させ、次に直接蒸発させて気体に変化させます。これらの気化した原子は真空を直進し、より冷たい基板に接触するところで凝縮し、堆積して薄膜を形成します。

スパッタリング:「運動学的ビリヤード」方式

スパッタリングも真空チャンバー内で行われますが、通常はアルゴンなどの不活性ガスが導入されます。電場がこのガスにエネルギーを与え、プラズマを生成します。

プラズマから生じた正電荷を帯びたアルゴンイオンは、負電荷を帯びた源材料、すなわち「ターゲット」に向かって高エネルギーで加速されます。

これらのイオンがターゲットに衝突し、運動量を伝達して、源材料から原子を物理的に叩き出したり、「スパッタリング」したりします。これらの放出された原子は移動し、基板上に堆積して、高密度で均一な膜を形成します。

性能と結果の主な違い

スパッタリングと真空蒸着の選択は、最終的な膜の特定の要件によって決まります。なぜなら、各方法は異なる分野で優れているからです。

膜の密着性と密度

スパッタリングされた原子は、蒸着された原子と比較して、基板に到達する際に著しく高い運動エネルギーを持っています。 この高エネルギーにより、表面により効果的に埋め込まれ、優れた密着性と、より高密度で耐久性のある膜が得られます。

成膜速度とスピード

真空蒸着は一般的に高速なプロセスです。熱を上げることで、強力な蒸気流を生成でき、高い成膜速度と短い処理時間を可能にします。スパッタリングは原子または小さなクラスターをよりゆっくりと放出するため、成膜速度は低くなります。

基板の被覆率と均一性

スパッタリングは、複雑な形状の基板に対してより優れたコーティング被覆率を提供します。スパッタされた原子はチャンバー内でより多く散乱するため、ソースの直視線上にない表面もコーティングできます。蒸着は主に直進的なプロセスであるため、影になる領域では膜が薄くなったり、存在しなかったりする可能性があります。

プロセス温度

スパッタリングは、真空蒸着よりも「低温」のプロセスと見なされます。これは、蒸着に必要な高温によって損傷を受ける可能性のあるプラスチックや特定の電子部品などの温度に敏感な基板のコーティングに理想的です。

トレードオフの理解

どちらの技術も万能ではありません。これらは、速度と品質の間の古典的なエンジニアリング上のトレードオフを表しています。

速度 対 品質 の妥協点

中心的な決定はこれに集約されます。真空蒸着はスピードと効率を提供し、一方スパッタリングは品質と耐久性を提供します。膜の堅牢性が不可欠なアプリケーションでは、スパッタリングの遅い速度は、優れた密着性と密度のために支払うべき必要な代償です。

材料と色の多様性

スパッタリングはより大きな柔軟性を提供します。合金や誘電体を含む幅広い材料を堆積でき、その元の組成を維持します。また、プロセス変調による色の多様性も可能です。真空蒸着は、源材料の真の色(例:アルミニウム)に限定されることが多く、要素が異なる速度で蒸発する可能性がある複雑な合金にはあまり適していません。

アプリケーションに応じた適切な選択

正しい成膜方法を選択するには、薄膜に対する主な目的を明確に理解する必要があります。

- 主な焦点が、単純な表面への迅速で費用対効果の高い金属化である場合: 真空蒸着の方が効率的で経済的な選択肢です。

- 主な焦点が、光学または半導体用途のための高密着性で耐久性のある高密度膜である場合: 堆積原子の高いエネルギーにより、スパッタリングが優れた方法です。

- 主な焦点が、温度に敏感な材料や複雑な形状の均一なコーティングである場合: スパッタリングの低いプロセス温度と優れたステップカバレッジが決定的な選択肢となります。

- 主な焦点が、正確な化学量論を持つ合金や化合物の堆積である場合: スパッタリングの方が信頼性が高く、結果として得られる膜が源材料を正確に反映することを保証します。

結局のところ、あなたの選択は、成膜速度の必要性と、最終的な膜の品質と性能の要求とのバランスをとる戦略的な決定となります。

要約表:

| 特徴 | 真空蒸着(熱蒸着) | スパッタリング |

|---|---|---|

| メカニズム | 熱エネルギー(加熱) | 運動エネルギー(プラズマ衝突) |

| 膜の密着性 | 低い | 優れている、高密度 |

| 成膜速度 | より速い、高レート | より遅い |

| 複雑な形状での被覆率 | 直進的、限定的 | 優れている、均一 |

| プロセス温度 | 高い、敏感な基板を損傷する可能性あり | 低い、敏感な材料に理想的 |

| 材料の多様性 | 限定的、単純な金属 | 高い、合金、誘電体 |

研究室の薄膜ニーズに関して、スパッタリングと真空蒸着のどちらを選ぶか迷っていますか? KINTEKは、ラボ機器と消耗品の専門家であり、正確で耐久性のあるコーティングのためのオーダーメイドのソリューションを提供します。迅速な金属化が必要な場合でも、敏感な基板用の高密着性膜が必要な場合でも、当社の専門家がお客様の研究と生産効率を高めるために適切な成膜システムを選択するお手伝いをいたします。当社の専門家にご相談の上、お客様の特定の要件について話し合い、KINTEKがお客様の研究室の成功をどのようにサポートできるかをご確認ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器