本質的に、スパッタリングは、優れた制御性と密着性で超薄膜の金属膜を作成するために使用される物理気相成長(PVD)技術です。このプロセスは、固体金属源(「ターゲット」と呼ばれる)を高エネルギーイオンでプラズマから衝突させることによって機能します。この原子スケールの衝突により、ターゲットから原子が物理的に放出または「スパッタ」され、それらの原子が真空を通過して基板上に堆積し、目的の膜を形成します。

スパッタリングは、高度に制御された原子ビリヤードのゲームとして理解するのが最適です。高エネルギーイオンを使用して金属源を原子レベルで削り取ることで、単純な熱蒸着などの方法よりも高密度で均一性が高く、密着性の強い優れた薄膜を構築します。

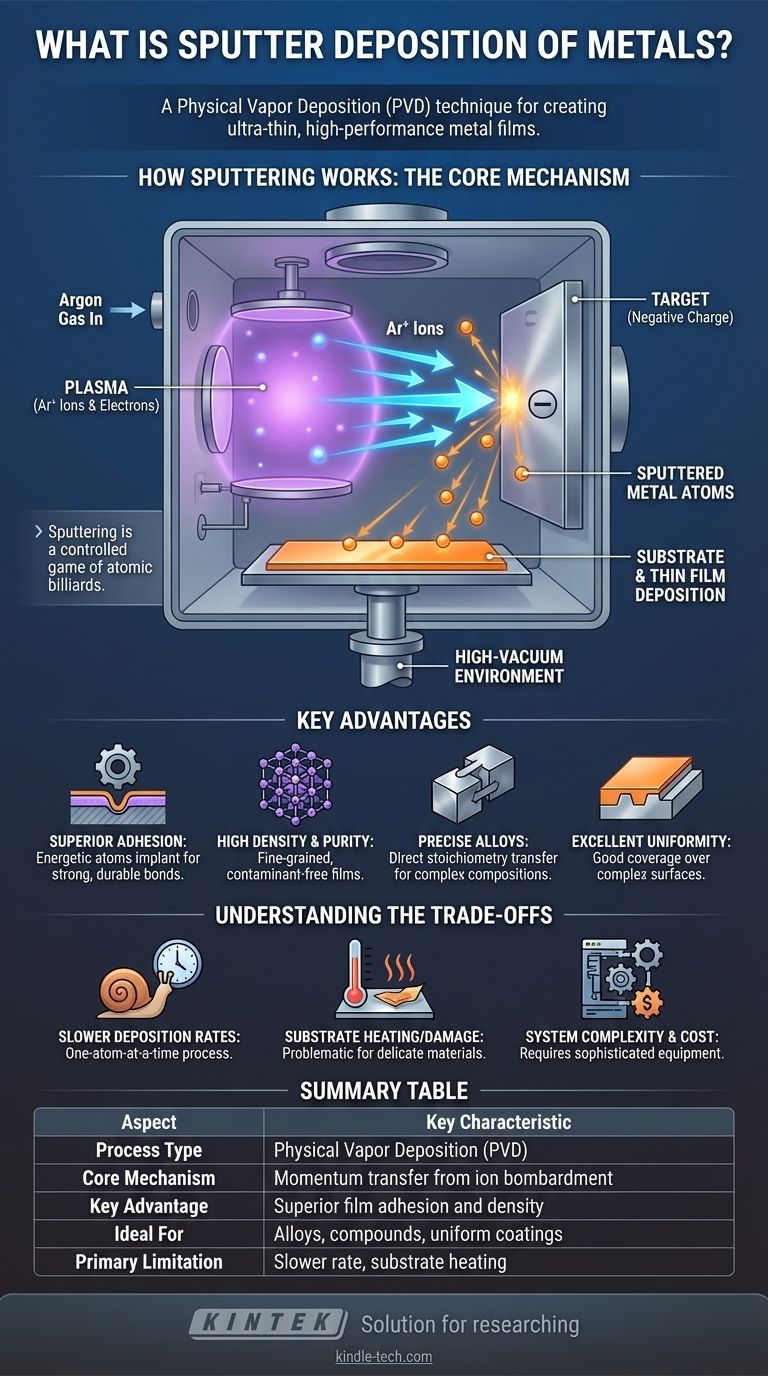

スパッタリングの仕組み:中核となるメカニズム

スパッタリングは、真空チャンバー内で発生する、運動量駆動型の精密なプロセスです。主要なステップを理解することで、高性能アプリケーションにおいてこれが非常に効果的である理由が明確になります。

真空環境

まず、プロセス全体が高真空チャンバー内で行われます。汚染を防ぎ、スパッタされた金属原子がターゲットから基板まで遮るもののない経路を確保するためには、空気やその他のガスを除去することが極めて重要です。

プラズマの生成

不活性ガス(最も一般的にはアルゴン)が低圧でチャンバーに導入されます。その後、強力な電場が印加され、アルゴン原子から電子が剥ぎ取られ、正のアルゴンイオン(Ar+)と自由電子が混在するエネルギー化されたスープであるプラズマが生成されます。

ターゲットへの衝突

金属源材料、すなわちターゲットには負の電気が与えられます。これにより、プラズマ中の正に帯電したアルゴンイオンがターゲットに向かって積極的に加速し、かなりの運動エネルギーをもってターゲットの表面に衝突します。

原子の放出と堆積

この高エネルギー衝突は、純粋な運動量伝達イベントです。アルゴンイオンがターゲットに衝突すると、ターゲット材料の1つまたは複数の原子が物理的に叩き出されるか、「スパッタ」されます。これらの放出された金属原子は真空チャンバーを通過し、基板上に着地して、薄膜を層状に構築します。

スパッタリングの主な利点

薄膜の品質と特性が最も重要である場合、エンジニアや科学者は他の方法よりもスパッタリングを選択します。その利点は、そのエネルギー駆動型、運動量駆動型の性質に直接由来します。

優れた膜密着性

スパッタされた原子は、蒸着された原子よりもはるかに高いエネルギーで基板に到達するため、静止する前に表面にわずかにインプラントされます。これにより、他の方法では達成が困難な、膜と基板との間に強力で耐久性のある結合が生まれます。

高密度と高純度

エネルギーを伴う堆積プロセスは、高密度で微細な結晶構造を持つ膜の形成を助けます。高真空と不活性スパッタリングガスの使用により、得られた膜が極めて高い純度を持ち、他の技術で問題となる酸化物や汚染物質がないことが保証されます。

複雑な材料の制御

スパッタリングは、合金の堆積に非常に優れています。このプロセスは、合金ターゲットの化学量論(元素比率)を直接基板に転送するため、正確な組成を持つ複雑な金属合金膜の作成を可能にします。また、チャンバー内に反応性ガス(窒素や酸素など)を導入することで化合物を堆積させるのにも使用でき、これは反応性スパッタリングとして知られています。

優れたステップカバレッジと均一性

化学的手法と比較して最も得意とする点ではありませんが、スパッタリングは、単純な蒸着よりも複雑な非平面表面に対する被覆率(「ステップカバレッジ」)を一般的に良好に提供します。また、半導体製造や光学コーティングにとって極めて重要な、広い領域にわたって均一な厚さの膜を生成するのにも非常に効果的です。

トレードオフの理解

どの技術も完璧ではありません。強力ではありますが、スパッタリングには特定の用途には不向きな固有の制限があります。

遅い成膜速度

スパッタリングの原子単位での性質は正確ですが、熱蒸着と比較すると比較的遅いです。膜の品質よりも厚いコーティングを迅速に必要とするアプリケーションでは、スパッタリングは非効率的になる可能性があります。

基板の損傷と加熱の可能性

衝突するイオンや堆積する原子の高いエネルギーは、基板にかなりの熱を伝達する可能性があります。これは、プラスチックや特定の生物学的サンプルなどのデリケートな基板にとっては問題となる可能性があり、損傷を引き起こしたり、その特性を変化させたりする可能性があります。

システムの複雑さとコスト

スパッタリングシステムは、単純な熱蒸着装置よりも複雑で高価です。高真空ポンプ、洗練された電源(DCまたはRF)、および正確なガス流量制御が必要であり、初期投資と運用コストの両方を増加させます。

目標に応じた適切な選択

適切な堆積方法の選択は、最終膜に要求される特性に完全に依存します。

- 耐久性と密着性が主な焦点である場合: スパッタリングは、堅牢な耐摩耗性コーティングや、その後の処理のための基礎層を作成するための優れた選択肢です。

- 正確な金属合金膜の作成が主な焦点である場合: スパッタリングは、堆積膜がターゲットと同じ組成を持つことを保証する、化学量論に対する比類のない制御を提供します。

- 熱に弱い基板のコーティングが主な焦点である場合: スパッタリングパラメータを慎重に検討するか、熱蒸着などの低エネルギーの代替手段を検討する必要があります。

- 単純な金属コーティングの速度と低コストが主な焦点である場合: 熱蒸着の方が、より実用的で経済的な解決策となることがよくあります。

結局のところ、薄膜金属の性能、純度、および精度が譲れない場合、スパッタリングは業界標準となります。

要約表:

| 側面 | 主な特徴 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 中核メカニズム | イオン衝突からの運動量伝達 |

| 主な利点 | 優れた膜密着性と密度 |

| 理想的な用途 | 合金、化合物、均一なコーティング |

| 主な制限 | 成膜速度が遅い、基板の加熱 |

精密な薄膜で研究室の能力を高める準備はできていますか?

KINTEKは、優れた膜品質、密着性、制御を必要とする研究室向けに、高性能スパッタリング装置と消耗品の提供を専門としています。半導体製造、先端光学、または耐久性のある保護コーティングに取り組んでいるかどうかにかかわらず、当社のソリューションはあなたの厳格な基準を満たすように設計されています。

当社の専門家に今すぐお問い合わせいただき、当社のスパッタリングシステムがお客様の研究および生産目標の達成にどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器