根本的に、PVDとCVDの違いはコーティングがどのように作成されるかにあります。物理気相成長法(PVD)は物理的なプロセスであり、固体材料を取り出し、真空中で気化させ、原子レベルで表面に堆積させます。対照的に、化学気相成長法(CVD)は化学的なプロセスであり、前駆体ガスが加熱された表面で反応し、新しい固体層を「成長」させます。

PVDとCVDの選択は、どちらが普遍的に「優れているか」ではなく、どちらのプロセスがお客様の材料要件と部品の形状に合致するかということです。PVDは幅広い材料で表面を物理的にメッキするのに対し、CVDは複雑な形状に理想的な非常に均一な層を化学的に成長させます。

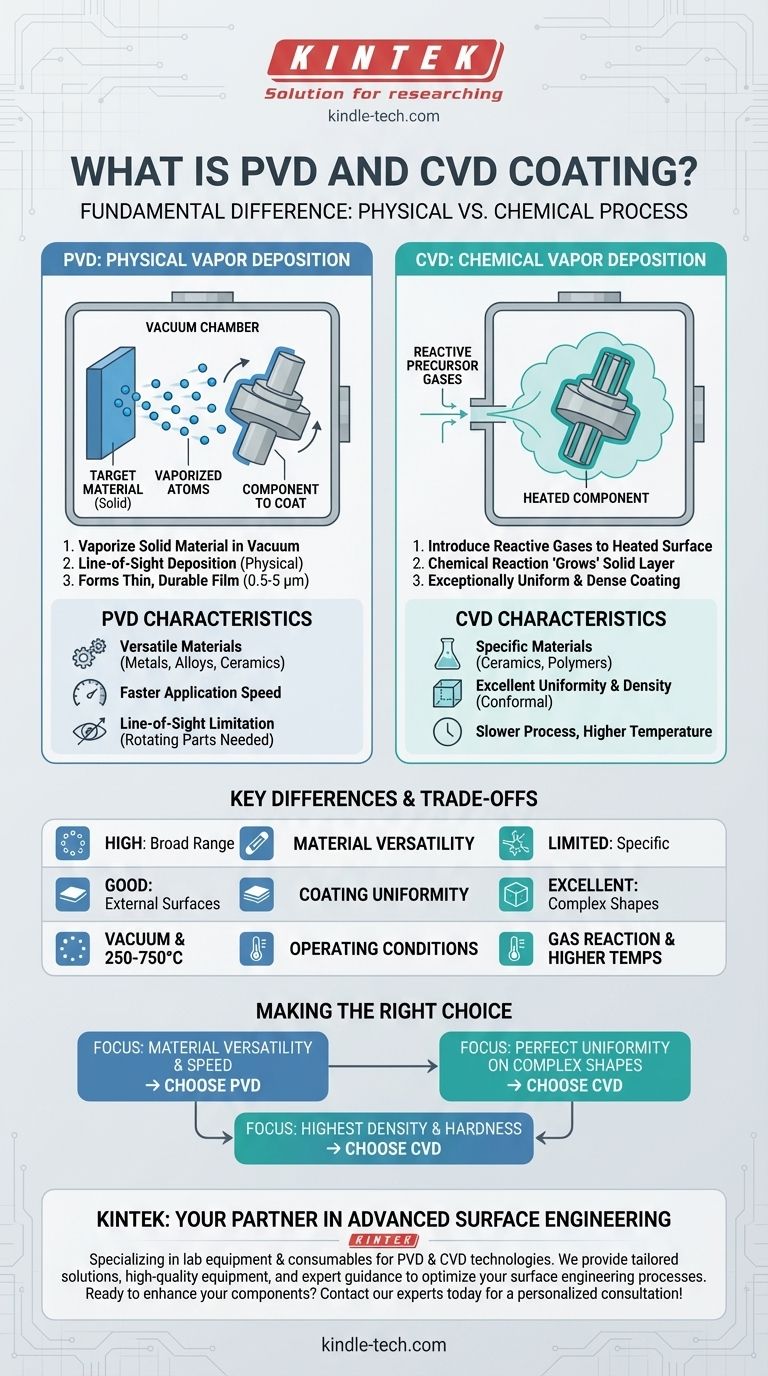

核心的な違い:物理プロセス 対 化学プロセス

適切なコーティングを選択するには、まずそれらが適用される基本的な違いを理解する必要があります。この核となるメカニズムが、最終製品の特性、利点、および制限を決定します。

PVDの仕組み:物理的アプローチ

物理気相成長法(PVD)は、高真空チャンバー内で実行される直線的なプロセスです。これは、原子によるハイテクなスプレー塗装のようなものとして視覚化するのが最も簡単です。

ターゲットとして知られる固体コーティング材料は、スパッタリングや蒸着などの方法を使用して気化されます。これにより、真空チャンバーを高速で移動する原子の蒸気が生成されます。

これらの原子は、コーティングされるコンポーネントに物理的に埋め込まれ、非常に薄い(0.5~5μm)が耐久性のある膜を形成します。直線的なプロセスであるため、均一な被覆を確実にするために部品を慎重に回転させる必要があることがよくあります。

CVDの仕組み:化学的アプローチ

化学気相成長法(CVD)は固体ターゲットを使用しません。代わりに、加熱されたコンポーネントを含むチャンバーに特定の反応性ガスを導入します。

これらのガスが熱い表面に接触すると、化学反応が誘発されます。この反応により、新しい固体材料が形成され、コンポーネントの表面に直接堆積します。

この方法は部品上にコーティングを「成長」させます。ガスは露出したすべての領域に浸透できるため、CVDは直線的な制約を受けず、複雑な形状でも非常に均一な層が得られます。

適用と結果における主な違い

物理プロセスと化学プロセスの違いは、材料の適合性、コーティング特性、および動作条件において大きな違いをもたらします。

材料の適合性

PVDは非常に多用途であり、幅広い材料を堆積させることができます。これには、純粋な金属、合金、およびさまざまなセラミックスが含まれます。

CVDは通常、材料の選択肢がより限定的であり、特定のセラミックスやポリマーの堆積に優れています。

コーティング特性と均一性

CVDコーティングは、極めて高密度で均一性が高いことで知られています。化学的成長プロセスにより、内部チャネルや複雑な角度を含むすべての表面に均一なコーティングが施されます。

PVDコーティングは、これと比較してわずかに密度と均一性が低い場合があります。しかし、このプロセスは通常、CVDよりも高速に適用できます。

動作環境

PVDプロセスは、通常250°Cから750°Cの範囲の高温で真空下で実行する必要があります。

PVDプロセス中に窒素や酸素などの反応性ガスを導入できます。これにより、構造的および性能特性が調整された特定の複合コーティングを作成できます。

トレードオフの理解

どちらの方法もすべてのシナリオに最適な解決策ではありません。それらの固有の制限を理解することは、情報に基づいた決定を下すために不可欠です。

PVD:多用途性 対 直線的な制約

PVDの主な強みは、さまざまな材料に対する多用途性と適用速度です。これにより、耐摩耗性、耐食性、または特定の美観仕上げを必要とする多くの用途で頼りになる選択肢となります。

主な制限は、堆積が直線的な制約を受けることです。複雑な内部表面や入り組んだ形状のコーティングは困難な場合があり、厚さが不均一になる可能性があります。PVDは、従来のCVDプロセスよりも環境に優しいと見なされることもよくあります。

CVD:適合性 対 複雑性

CVDの最大の利点は、あらゆる複雑さの部品に対して完全に均一な、つまり「コンフォーマル(追従性のある)」コーティングを作成できることです。これは、均一で密度の高い被覆が譲れない要件となるコンポーネントに最適です。

トレードオフは、堆積時間が長く、適用可能な材料の選択肢が限られていることです。化学プロセス自体も、PVDよりも管理が複雑になる可能性があります。

目標に合わせた正しい選択をする

お客様の特定の用途と望ましい結果によって、これら2つの強力な技術の選択が決まるはずです。

- 材料の多用途性と速度が主な焦点である場合: PVDが論理的な選択であり、金属、合金、セラミックスに幅広いコーティングを提供します。

- 複雑な形状に対する完全な均一性が主な焦点である場合: CVDがガスからコーティングを「成長」させる能力により、入り組んだ形状や内部表面に対して優れています。

- 可能な限り最高の密度と硬度を達成することが主な焦点である場合: CVDによる高密度で非多孔質な層は、極端な耐摩耗性を要求される用途で性能上の利点をもたらすことがよくあります。

各メソッドの基本的なプロセスを理解することで、コンポーネントが必要とする正確な性能を提供するコーティングを自信を持って選択できます。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(直線的) | 化学的(ガス反応) |

| コーティングの均一性 | 外部表面では良好 | 複雑な形状でも優れている |

| 材料の多用途性 | 高い(金属、合金、セラミックス) | 限定的(特定のセラミックス、ポリマー) |

| 動作温度 | 250°C - 750°C | 通常、より高い温度が必要 |

| 最適用途 | 材料の多用途性、速度 | 複雑な形状、極度の密度 |

適切なコーティング技術でコンポーネントの性能を向上させる準備はできましたか?

KINTEKでは、表面工学用途向けの高度な実験装置と消耗品の専門家です。新しい材料を開発する場合でも、生産プロセスを最適化する場合でも、PVDおよびCVD技術に関する当社の専門知識が、優れた性能、耐久性、および精度を達成するのに役立ちます。

当社が提供するもの:

- 特定のコーティング要件に合わせたテーラーメイドのソリューション

- 研究および生産用の高品質な装置

- 成膜方法の選択に関する専門的なガイダンス

当社のソリューションがお客様の研究所または製造プロセスにどのように役立つかについて、ご相談ください。 専門家による個別相談については、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置