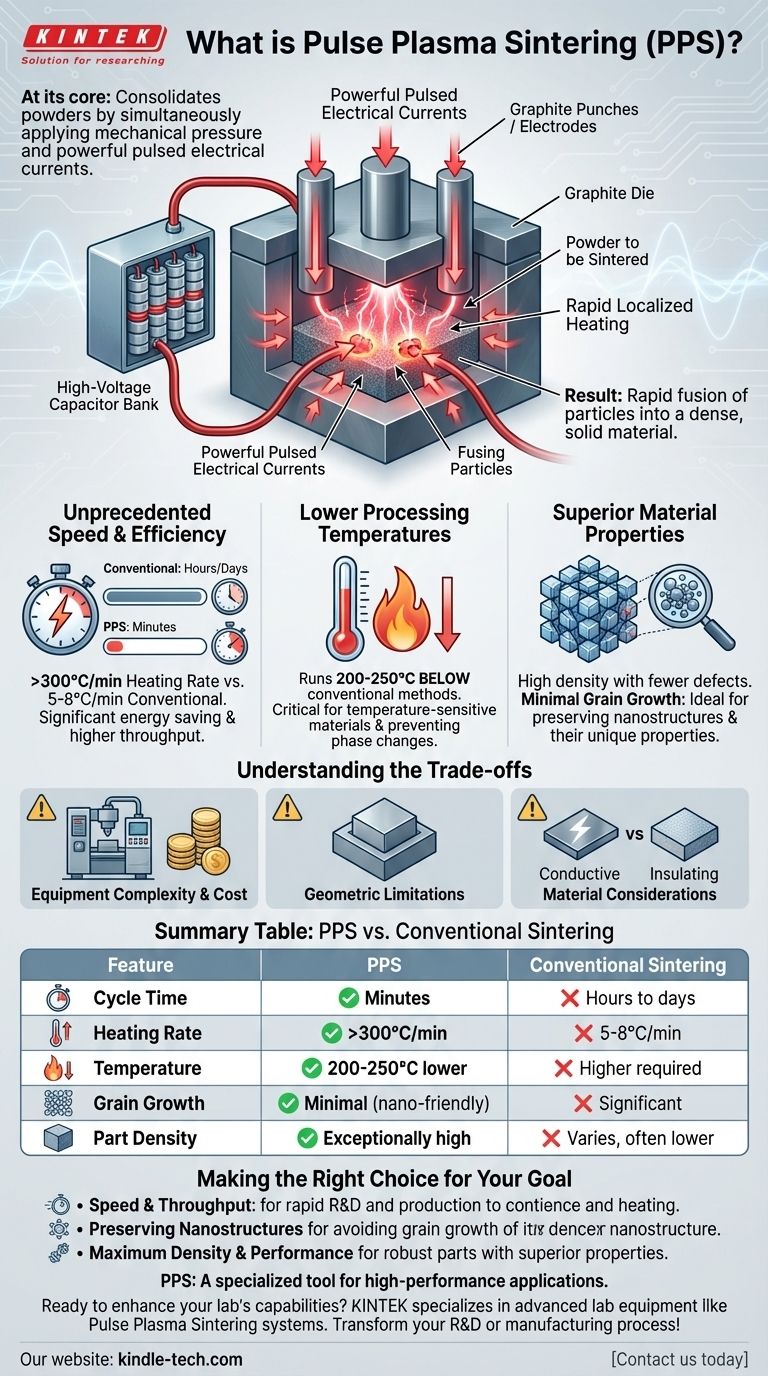

本質的に、パルスプラズマ焼結(PPS)は、粉末を緻密で固体の材料に固化させる先進的な製造方法です。これは、機械的圧力と強力なパルス状の電流を同時に印加することによって機能します。この電流パルスは、高電圧コンデンサを放電させることによって生成され、粉末とその工具に直接流れることで、極めて迅速かつ局所的な加熱を引き起こし、粒子を融合させます。

PPSやスパークプラズマ焼結(SPS)などの類似技術の主な利点は、処理時間と温度の大幅な短縮です。これにより、特に先進的なナノサイズの粉末について、従来の炉で必要とされる時間のほんの一部で、優れた特性を持つ高密度材料を作成できます。

パルスプラズマ焼結が結果を達成する方法

コアメカニズム

焼結対象の材料(粉末状)は、黒鉛製のダイ(金型)内に配置されます。その後、電極としても機能する2つの黒鉛製パンチで挟まれます。

このセットアップ全体に機械的圧力がかけられます。この初期の圧縮により、粒子間の良好な接触が確保され、次のステップにとって極めて重要になります。

パルス状の電流の役割

PPSは、従来の炉のように材料を外部からゆっくりと加熱するのではなく、高電圧コンデンサを使用して、強力な電流パルスをパンチと粉末に直接送ります。これにより、非常に効率的かつ高速な直接電気加熱が実現し、粉末粒子の接触点で必要な場所に集中的に熱が発生します。これにより局所的なプラズマが生成され、粒子の表面が清浄化され、迅速な結合が促進されます。

従来の焼結に対する主な利点

前例のない速度と効率

従来の焼結は数時間、あるいは数日かかることがあります。PPSは、わずか数分で完全な高密度化を達成できます。

加熱速度は、標準的な炉の緩やかな昇温(5~8°C/分)と比較して桁違いに高く(300°C/分超)、大幅なエネルギー消費の削減と高い製造スループットにつながります。

より低い処理温度

加熱が非常に効率的かつ局所的であるため、プロセス全体をより低い温度で実行でき、多くの場合、従来のプロセスで必要とされる温度よりも200~250°C低くなります。

これは、高温に敏感であったり、望ましくない相変化を起こしやすい材料を扱う場合に重要な利点となります。

優れた材料特性

圧力と急速加熱の組み合わせにより、内部の欠陥や空隙が少なく、例外的に高密度な構造が得られます。

重要なのは、短い処理時間により粒子の成長が抑制されることです。これにより、PPSはナノサイズの粉末を固化させ、その特有のナノスケールの特性を維持するための理想的な方法となります。これは、遅い高温の従来プロセスではほぼ不可能です。

トレードオフの理解

装置の複雑さとコスト

PPSシステムは、単純な炉よりもはるかに複雑です。特殊な電源、高電圧コンデンサバンク、堅牢なプレスフレームが必要であり、初期の設備投資が高くなります。

形状の制約

一部のプレス成形法よりも柔軟性がありますが、剛性の高いダイとパンチのセットアップを使用するため、製造できる部品の形状とサイズに制約があります。熱間等方圧プレス(HIP)のようなプロセスほど複雑な形状には柔軟性がありません。

材料に関する考慮事項

このプロセスは、少なくともある程度導電性のある材料で最も効果的に機能します。黒鉛製の工具が電流の分散に役立ちますが、絶縁性の高いセラミック粉末は効果的に処理するのが難しく、特殊なダイセットアップが必要になる場合があります。

目標に合わせた適切な選択

PPSはすべての焼結の万能な代替品ではなく、高性能な用途のための専門的なツールです。

- スピードとスループットが主な焦点の場合: PPSの数分間のサイクルタイムは、迅速な研究開発と効率的な生産において比類のない利点を提供します。

- ナノ構造の維持が主な焦点の場合: PPSは、低温かつ短時間で従来の技術を悩ませる粒成長を防ぐため、利用可能な最良の方法の1つです。

- 最大の密度と性能が主な焦点の場合: 圧力と直接加熱の同時適用により、欠陥が最小限の高密度で堅牢な部品が作成され、優れた機械的特性につながります。

最終的に、パルスプラズマ焼結は、エンジニアや科学者が、従来の技術では不可能な、より強く、より密度の高い材料を、はるかに効率的に製造できるようにします。

要約表:

| 特徴 | パルスプラズマ焼結(PPS) | 従来の焼結 |

|---|---|---|

| サイクルタイム | 数分 | 数時間から数日 |

| 加熱速度 | >300°C/分 | 5-8°C/分 |

| 温度 | 200-250°C低い | より高い温度が必要 |

| 粒成長 | 最小限(ナノ構造に最適) | 顕著 |

| 部品密度 | 例外的に高い | 変動があり、しばしば低い |

研究室の材料合成能力を向上させる準備はできましたか? KINTEKは、迅速かつ高密度な材料の固化を実現しつつナノスケールの特性を維持する必要がある研究者やエンジニア向けに設計された、パルスプラズマ焼結システムのような先進的な研究室機器を専門としています。新しい材料を開発する場合でも、生産スループットを最適化する場合でも、当社のソリューションは優れた性能と効率を提供します。今すぐお問い合わせいただき、PPSがお客様の研究開発または製造プロセスをどのように変革できるかをご相談ください!

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- 三次元電磁ふるい分け装置

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 実験室用滅菌器 ラボオートクレーブ 脈動真空卓上蒸気滅菌器

よくある質問

- ホットプレス焼結炉はLLZO電解質をどのように強化しますか?最大密度と導電率を実現する

- SiC/Al複合材料に真空熱間プレスを使用する利点は何ですか? 微細構造の優れた制御を実現

- スパークプラズマ焼結(SPS/FAST)を使用する技術的な利点は何ですか?真珠層のようなアルミナの靭性を解き放つ

- 真空熱間プレス炉は、ZrB2–SiC–TaCの緻密化をどのように達成するのでしょうか?超高密度セラミックスの実現

- 真空プレス装置は、従来のプレス方法の限界をどのように克服しますか?高密度酸化マグネシウムを実現する

- 冶金学における熱間プレスと冷間プレスの違いは何ですか?部品に最適なプロセスを選択する

- NiAl-Al2O3において、PCASはHPSと比較してどのような微細構造上の利点がありますか?優れた結晶粒微細化を実現

- 直流焼結システムとは何ですか?高速、高性能な材料の固化