プラズマ強化原子層堆積(PEALD)は、本質的に、材料の極めて薄く均一な膜を一度に1原子層ずつ作成するための高度な方法です。これは、標準的な原子層堆積(ALD)プロセスを、化学反応を促進するために活性化されたガス、つまりプラズマを使用することで強化します。これにより、従来の熱的手法が必要とするよりもはるかに低い温度で高品質な膜成長が可能になります。

PEALDの主な利点は、反応エネルギーを熱エネルギーから分離できることです。表面反応を活性化するために高温ではなくプラズマを使用することで、他の方法では損傷を受ける可能性のある熱に弱い材料に、高純度で高密度の膜を堆積させることができます。

基礎プロセス:ALD vs. PEALD

PEALDの価値を理解するためには、まずそれが構築されている従来のプロセス、すなわち熱ALDと区別する必要があります。

従来の(熱)ALDの仕組み

熱原子層堆積は逐次的なプロセスです。これは、基板を異なる気相化学前駆体の連続に曝すことを含み、これらは一度に1つずつチャンバーにパルスされます。

各パルスは、単一の均一な材料の単分子層を堆積させる自己制限反応をもたらします。これにより、精密な膜厚制御、優れた均一性、および複雑な三次元構造を完全にコーティングする能力が提供されます。

プラズマ強化の導入

プラズマ強化は、熱ALDの高温要件を置き換えます。表面反応の活性化エネルギーを供給するために熱に依存する代わりに、プラズマが使用されます。

プラズマはソースガスを活性化し、イオン、電子、中性ラジカルの反応性混合物を生成します。この高エネルギーガスは、基板表面での化学反応を完了するために必要なエネルギーを供給します。

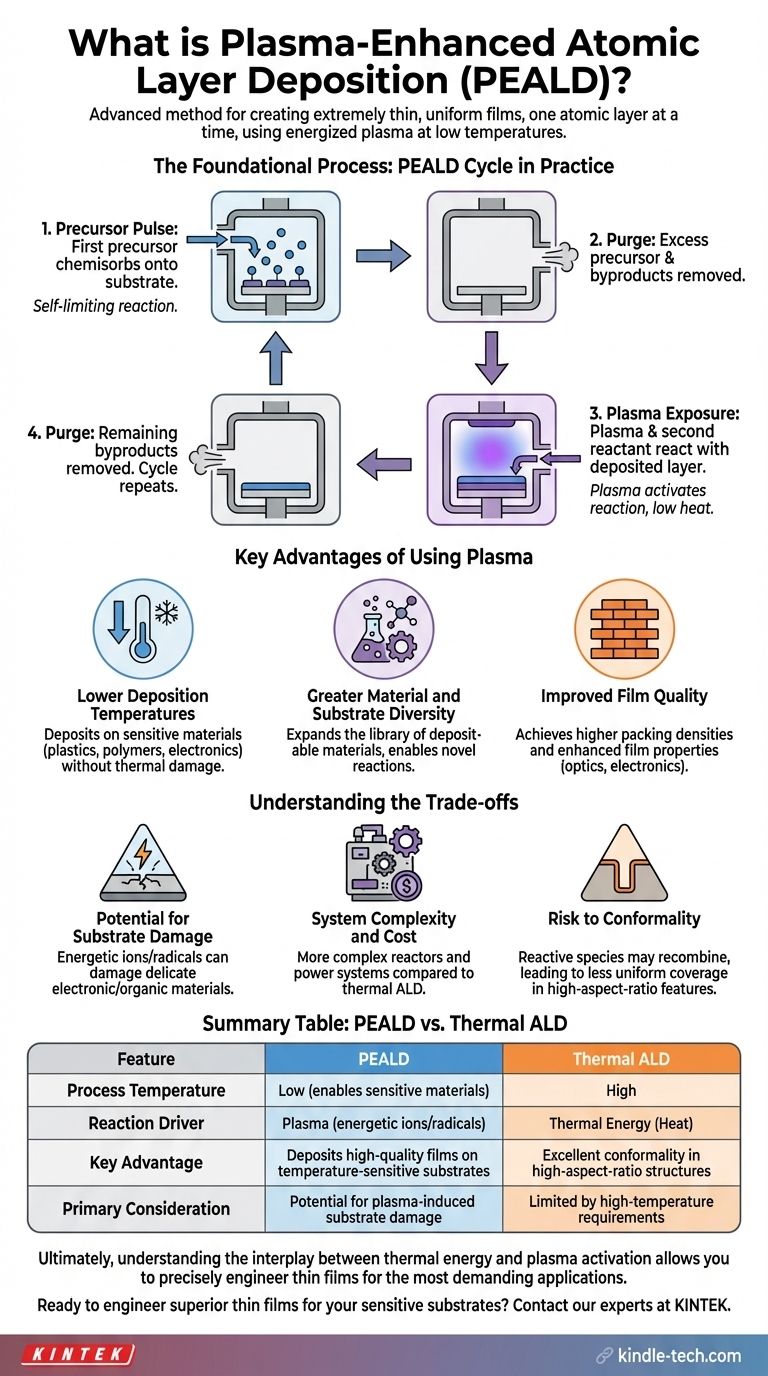

実際のPEALDサイクル

PEALDプロセスは、熱ALDと同様の4段階サイクルに従いますが、反応の後半に重要な違いがあります。

- 前駆体パルス:最初の化学前駆体がチャンバーにパルスされ、基板に化学吸着します。

- パージ:過剰な前駆体と副生成物がチャンバーからパージされます。

- プラズマ曝露:2番目の反応物がエネルギーとともに導入され、プラズマが生成され、堆積した層と反応します。

- パージ:残りの副生成物がパージされ、単一の完全な膜層が残ります。このサイクルを繰り返して、目的の膜厚を達成します。

プラズマを使用する主な利点

プラズマの導入は単なる代替手段ではありません。原子レベルの堆積の能力を拡大する明確な利点を提供します。

低い堆積温度

これがPEALDを使用する主な理由です。プラズマが反応エネルギーを供給するため、基板ははるかに低い温度に保つことができます。これにより、プラスチック、ポリマー、複雑な電子機器などのデリケートな材料に、熱損傷を引き起こすことなく高品質な膜を堆積させることが可能になります。

材料と基板の多様性の向上

プラズマによって提供される高エネルギーは、低温では不可能または非効率な反応を可能にします。これにより、堆積できる材料のライブラリが拡大します。これは、スパッタリング技術が熱蒸着よりも広範囲の材料で機能する方法と似ています。

膜質の向上

プラズマ中の高エネルギー種は、熱的に堆積されたものよりも高い充填密度と異なる特性を持つ膜をもたらす可能性があります。これは、膜密度が性能に直接関係する光学、電子機器、保護コーティングのアプリケーションにおいて重要となる場合があります。

トレードオフの理解

強力である一方で、PEALDが熱ALDよりも常に優れているわけではありません。プラズマの使用は、特定の複雑さと潜在的な欠点をもたらします。

基板損傷の可能性

反応を促進するのと同じ高エネルギーイオンやラジカルは、基板表面や膜自体に物理的または化学的損傷を引き起こす可能性もあります。これは、デリケートな電子材料や有機材料を扱う際に重要な考慮事項です。

システムの複雑さとコスト

プラズマ源と必要な電力供給システムを統合すると、PEALD反応器は、より単純な熱ALDシステムよりも本質的に複雑で高価になります。

コンフォーマリティへのリスク

ALDの特長的な利点の1つは、その完璧なコンフォーマリティ、つまり深い溝や複雑な形状を均一にコーティングする能力です。PEALDでは、反応性プラズマ種が高アスペクト比のフィーチャーの底部に到達する前に再結合することがあり、熱プロセスと比較して均一なカバレッジが低下する可能性があります。

目標に合った適切な選択

正しい堆積技術の選択は、材料、基板、および最終アプリケーションの特定の要件に完全に依存します。

- 熱に弱い基板への堆積が主な焦点である場合:低温処理能力があるため、PEALDが明確な選択肢です。

- 非常に深く狭い構造で完璧で均一なコーティングを達成することが主な焦点である場合:熱ALDの方が信頼性の高いコンフォーマリティを提供する可能性があります。

- 新しい材料の堆積やより高い膜密度の達成が主な焦点である場合:PEALDは、より広いプロセスウィンドウと独自の膜特性へのアクセスを提供します。

最終的に、熱エネルギーとプラズマ活性化の相互作用を理解することで、最も要求の厳しいアプリケーション向けに薄膜を正確に設計することができます。

要約表:

| 特徴 | PEALD | 熱ALD |

|---|---|---|

| プロセス温度 | 低温(デリケートな材料での使用を可能にする) | 高温 |

| 反応駆動源 | プラズマ(高エネルギーイオン/ラジカル) | 熱エネルギー(熱) |

| 主な利点 | 熱に弱い基板に高品質な膜を堆積 | 高アスペクト比構造における優れたコンフォーマリティ |

| 主な考慮事項 | プラズマ誘起基板損傷の可能性 | 高温要件による制限 |

デリケートな基板向けに優れた薄膜を設計する準備はできていますか?

KINTEKは、お客様の精密な研究および生産ニーズを満たすための堆積技術を含む、高度な実験装置を専門としています。当社の専門知識は、高純度で均一なコーティングを実現するための理想的なソリューションを選択するのに役立ちます。

今すぐ専門家にお問い合わせください。適切な機器と消耗品でお客様のプロジェクトをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器