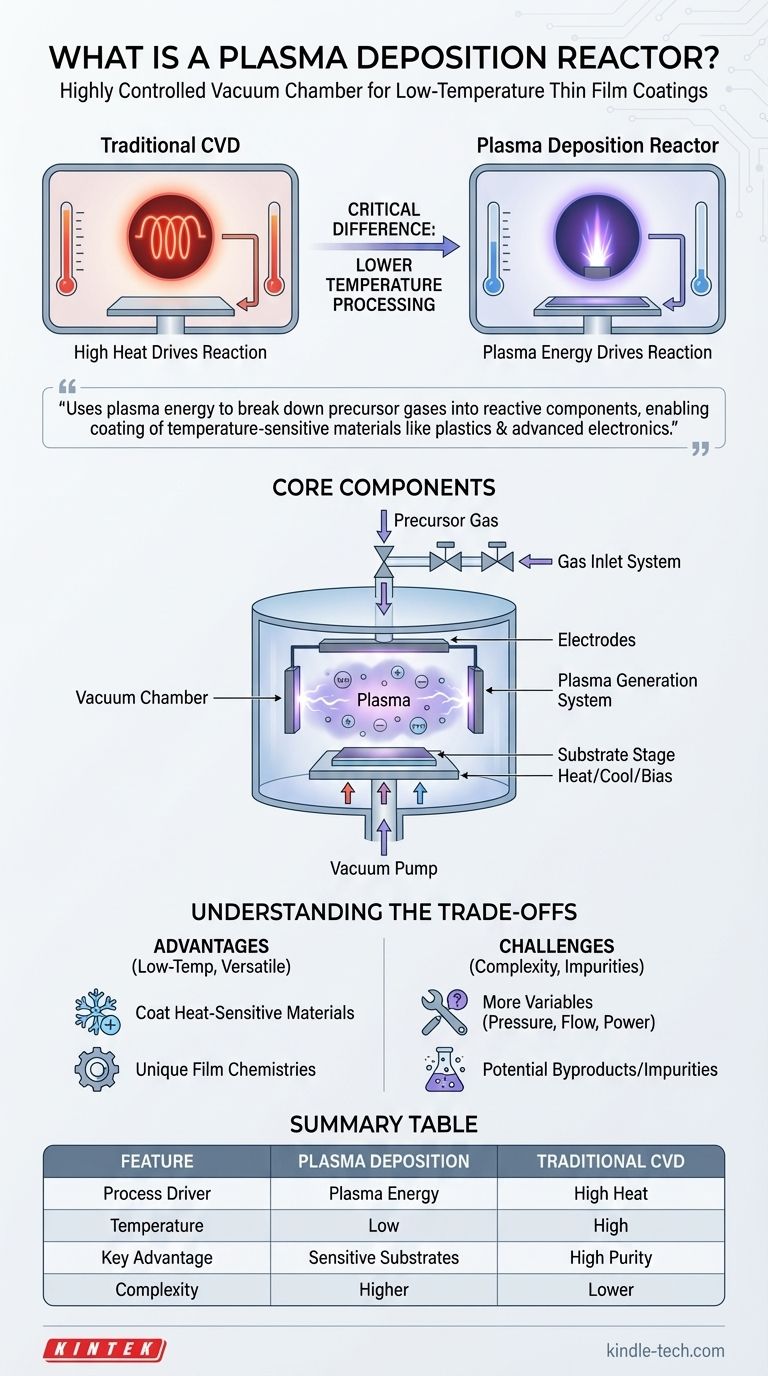

プラズマ成膜装置とは、プラズマとして知られる活性化されたガスを用いて、表面上に薄く耐久性のあるコーティングを成長させるために設計された、高度に制御された真空チャンバーです。これは化学気相成長(CVD)システムの特殊な形態ですが、決定的な違いがあります。化学反応を誘発するために高温のみに頼るのではなく、プラズマを使用してコーティング材料を活性化します。これにより、成膜プロセスを大幅に低温で実行することが可能になります。

プラズマ成膜装置の中心的な目的は、プラズマのエネルギーを利用して前駆体ガスを反応性成分に分解することです。この高温からプラズマエネルギーへの根本的な移行により、高性能な薄膜をプラスチックや先端電子機器などの温度に敏感な材料にコーティングすることが可能になります。

プラズマ成膜プロセスの分解

装置を理解するためには、まずそれが可能にするプロセスを理解する必要があります。これは確立された産業技術の強力な進化形です。

基礎:化学気相成長(CVD)

従来のCVDでは、部品(または「基板」)が反応チャンバー内に配置されます。

コーティング材料を含む特定のガスまたは蒸気が導入されます。高温によりこのガスが反応・分解し、目的の材料の固体層が部品の表面に残ります。

強化:プラズマの導入

プラズマ成膜装置は、もう一つのステップを追加します。それはプラズマを生成することです。

プラズマはしばしば物質の第4の状態と呼ばれます。これは、原子が荷電イオン、電子、およびラジカルと呼ばれる非常に反応性の高い中性種に分解されるまで、通常は強力な電場によってエネルギーを与えられたガスです。

プラズマが状況をどのように変えるか

プラズマに含まれる莫大なエネルギーが、化学反応に必要な活性化エネルギーを提供します。

プラズマ中で生成された高反応性のラジカルは、基板表面に容易に結合し、コーティング層を一層ずつ構築します。

反応を駆動するのが熱ではなくプラズマであるため、プロセス全体をはるかに低温で実行できます。これがこの技術の最も重要な利点です。

プラズマ成膜装置の主要コンポーネント

設計は異なりますが、ほぼすべてのプラズマ成膜装置は共通の機能コンポーネントを共有しています。

真空チャンバー

これは、プロセス全体が行われる密閉された筐体(「釜本体」)です。反応を妨げる可能性のある空気やその他の汚染物質を除去するために、ほぼ真空状態まで排気されます。

ガス導入システム

精密に制御されたバルブと質量流量コントローラーのシステムが、一つまたは複数の前駆体ガスをチャンバー内に導入します。これらのガスの正確な混合比と流量が、最終的なコーティングの化学組成を決定します。

プラズマ生成システム

これが装置の心臓部です。通常、電源(高周波またはDC電源など)に接続された電極で構成されています。作動すると、強力な電場が発生し、ガスを輝くプラズマに着火させます。

基板ステージ

ここにコーティングされる物体が配置されます。このステージは、密着性や密度など、膜の最終的な特性に対するエンジニアの制御をさらに加えるために、加熱、冷却、または電気的なバイアスをかけられることがよくあります。

トレードオフの理解

プラズマを使用することは強力な利点をもたらしますが、管理しなければならない特有の課題も伴います。

主な利点:低温処理

高温に耐えられない材料上に硬く密度の高いコーティングを成膜できる能力は革命的です。これにより、プラスチック、ポリマー、複雑な電子デバイスへの応用が開かれます。

課題:プロセスの複雑さ

プラズマプロセスは、熱プロセスよりも多くの変数を持っています。エンジニアは、ガス圧力、ガス流量、RF電力、周波数、基板温度を正確に制御する必要があります。いずれかのパラメータのわずかなずれが、コーティングの特性を大きく変える可能性があります。

制限:潜在的な不純物

プラズマ中の化学反応は複雑であり、意図しない副生成物を生成する可能性があります。例えば、炭化水素ガスを使用する場合、水素原子が最終膜に埋め込まれる可能性があり、これは硬度や光学特性に影響を与える可能性があります。これを軽減するには、慎重なプロセス調整が必要です。

目標に応じた適切な選択

プラズマベースのプロセスを使用するかどうかの決定は、基板の特性とコーティングの望ましい結果に完全に依存します。

- 熱に敏感な材料のコーティングが主な焦点である場合: プラズマ強化成膜は、破壊的な高温反応の必要性を回避できるため、しばしば唯一の実行可能な選択肢となります。

- 最大の膜純度と密度が主な焦点である場合: 従来の高温CVDは、極度の熱がより完全な結晶構造とより少ない不純物を生成するのに役立つため、特定の材料に対して優れている可能性があります。

- 多様性と新規材料が主な焦点である場合: プラズマ成膜は、熱条件下だけでは反応しないガスの組み合わせからユニークな膜化学を生成できることで優れています。

結局のところ、プラズマ装置は現代の材料科学にとって不可欠なツールであり、そうでなければ製造不可能であったであろう高度なコーティングの作成を可能にします。

要約表:

| 特徴 | プラズマ成膜装置 | 従来型CVD |

|---|---|---|

| プロセス駆動源 | プラズマエネルギー | 高温 |

| 温度 | 低い(敏感な基板に最適) | 高い |

| 主な利点 | プラスチック・電子機器のコーティング | 高い膜純度 |

| 複雑性 | 高い(制御すべき変数がより多い) | 低い |

精密な薄膜コーティングで材料を強化する準備はできていますか? KINTEKは、プラスチックや電子機器などの温度に敏感な基板を高性能フィルムでコーティングするのに役立つプラズマ成膜装置を含む高度な実験装置を専門としています。当社の専門知識により、お客様の特定の研究または生産ニーズに最適なソリューションが得られます。当社の専門家に今すぐお問い合わせいただき、お客様の研究所のコーティングの課題にどのように対応できるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

よくある質問

- PECVDにおけるプラズマ生成とは?低温薄膜のコア技術

- プラスチックにDLCコーティングは可能ですか?ポリマー部品に高性能な耐擦傷性を実現

- DLCコーティングの特性とは?極限の硬度と低摩擦を実現

- なぜPECVDは比較的低温で高い成膜速度を達成できるのでしょうか?効率的で低温での成膜を可能にする方法を解き明かす

- DLCコーティングはどのくらい持続しますか?コンポーネントの究極の耐久性を解き放つ

- プラズマCVD(PECVD)とは何ですか?低温で高品質な薄膜を実現

- DLC成膜におけるガス流量制御システムの役割とは?化学的均一性と銀ドーピングの習得

- ICPCVDの主な利点は何ですか?超低温での高品質膜成膜を実現